Тонколистовым называют материал с толщиной до 5 мм

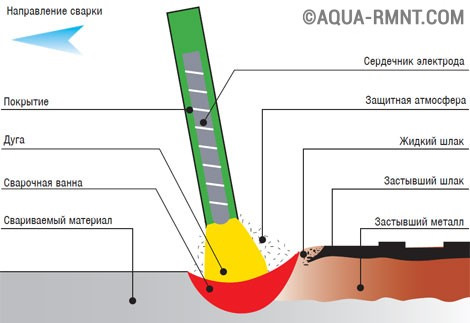

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

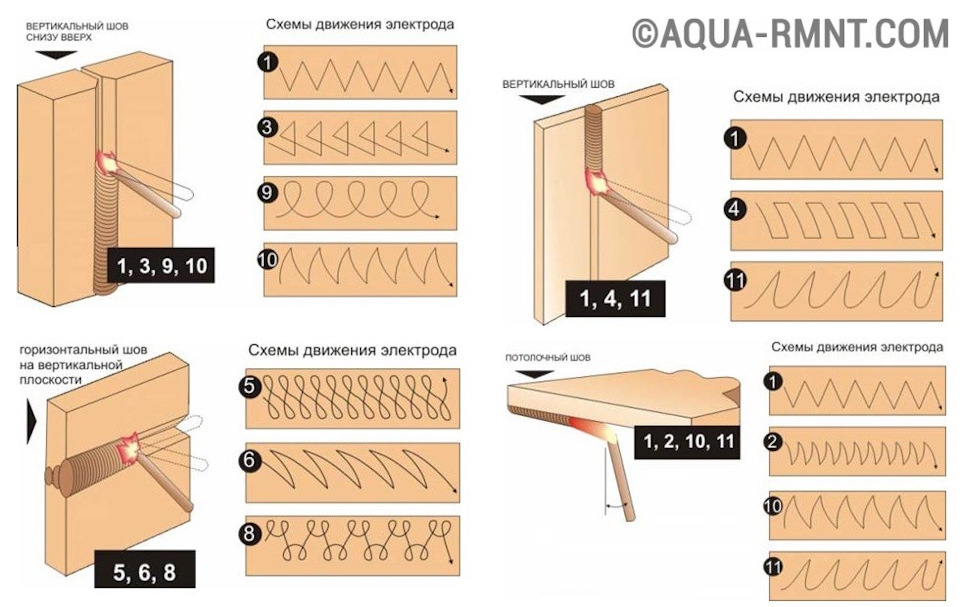

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

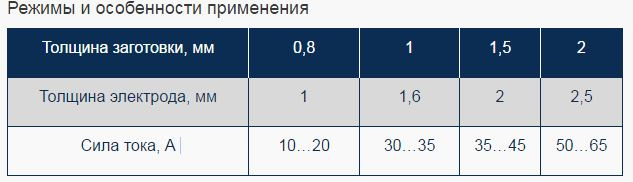

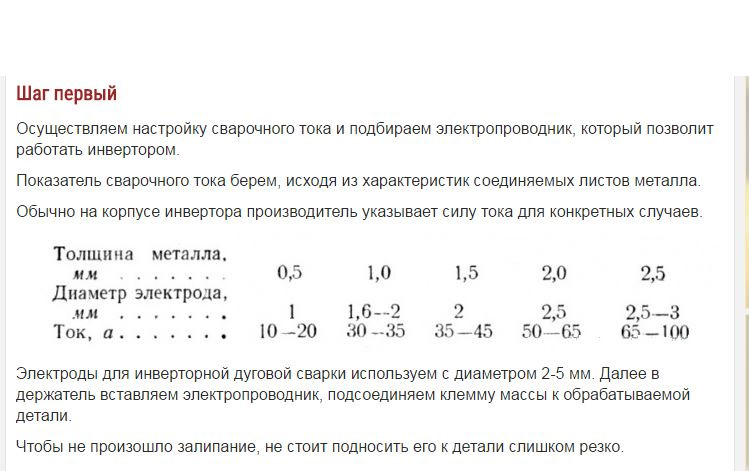

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что "+" на массе-прожёгов значительно меньше чем когда "+" на электроде! Варил тонкое железо.

Комментарии 424

Всё это, конечно, хорошо, всё верно, да. Бумага написана правильно. Но вот скажите лучше, каким током/электродом приваривать профиль 1.2 мм торцом к основанию 4 мм?

Чтобы не сжечь профиль и хорошо прогреть основание.

Благодарю Вас, оооочень поучительно и тотальный ликбез в этом вопросе…

Удачи и здоровья…

эх-хе хе…, Что же я раньше Вашу статью не прочёл… Попробовал по рекомендованной методе…, и вуаля! Всё получилось, ну почти всё. Спасибо огромное!

ortodox69

рутиловые элетроды ESAB 63.20 для точечной сварки тонких листов

elektrod.ru/esab/?page=el…yclid=7131999963917062464

Сварочный электрод ESAB OK 63.20. Тип покрытия — кисло-рутиловое. Электрод рекомендован для сварки тонкостенных изделий (с толщиной стенки около 2 мм) работающих в контакте с жидкими агрессивными неокислительными средами при температуре до 350ºС из коррозионностойких хромоникелевых и хромоникельмолибденовых сталей марок 03Х18Н10, 08Х18Н10Т, 02Х17Н11М2, 08Х17Н13М2Т, 10Х17Н13М3Т, AISI 304L, 316L, 318, 321, 347 и им подобных, когда к металлу шва предъявляются жесткие требования по стойкости к межкристаллитной коррозии. Стабильная и мягкая дуга на малых токах и напряжениях позволяет выполнять сварку изделий, как на спуск, так и на подъем. Шлаковая система формирует швы с минимальным усилением, что сокращает расход сварочного электрода на единицу длины шва. Минимальное количество сварочных брызг, великолепная отделяемость шлака и отличная смачивание кромок стыка сокращают потери времени на последующую зачистку шва после сварки. Устойчивость к коррозии отвечает самым жестким требованиям при эксплуатации в агрессивных средах, как, например, в нефтехимической или целлюлозно-бумажной промышленности. Содержание ферритной фазы в наплавленном металле в исходном после сварки состоянии составляет 1,5…6% (FN 3-10).

Ток: ~ / = (+)

Пространственные положения при сварке: 1, 2, 3, 4, 5, 6

Напряжение холостого хода: 50 В

Режимы прокалки: 330-370°С, 2 часа

Ох и дорогие они! За 650 грамм 2000 рублей!

Спасибо за пост. Очень много интересного нашел для себя. Я ни разу не сварщик, но балуюсь этим уж лет 20. Верно сказали, что надо бы курсы закончить, что бы теорию наложить на практику.

а что будет, если горизонтальный шов варить движениями 1?

ortodox69

Среда инертного газа позволяет держать дугу более стабильной, у простой сварки это достигается составом обмазки электрода. Меньший диаметр электрода в инертном газе уменьшает тепловую нагрузку на деталь вне зоны сварного шва (а ещё лучше с этим обстоит в контактной сварке). Гнить будет и там и там если после сварки не обработать.

Я сам как то варил порог 0,8мм, касаниями, электроды были Esab, 3мм, ток 35-40А (иногда менял). Эти электроды на маленьких токах не гаснут, как карандашь вести можно и горит, но не брызгает. Горение да же не похоже на сварку электродом… ОЗС-2 и АНО-21 такого результата мне достичь не дали.

Тройкой варить 0.8, зачем, тут двойки за глаза и легче работать.

Ну я пробовал и 3 (ESAB ОК46) и 2 (какие то АНО), тройкой гораздо лучше получалось. А я чем и какими аппаратами только не варил за 5,5 лет работы сервисным инженером по ремонту сварочного оборудования .

ortodox69

почему все мастера варят кузова полуавтоматом, а не электро- или газосваркой?

Электродом метал прогорает, его коробит, шов кривой, шлакует и т.д., а полуавтоматом хоть фольгу вари — шов ровный, полностью проваривает, не ведет метал и т.п. А если что то потолще проварить надо так тут дуговая сварка самое то!

Металл не ведёт если прихватить много точек грамотно.

ortodox69

Напомню, кузова машины в самом лучшем случае 1мм (это буквально танкообразный зил), типовой случай 0,6-0,8 мм, а в рядовом случае, когда варится уже кузов не первой ржавости — этот слой после зачисток от ржавчины снижается до 0,4 мм. Так что варить кузов электродом не то чтобы нельзя — это почти нереально.

Не знаю, родственник год варил машины, пока на полуавтомат ему транс мотали… При чём так варил пороги, что все фигели…

Работы сделаны мастерски, хотя конечно сваривать автомобильную сталь электродом любой марки и диаметра это неправильно)), трудоемко, менее качественно, и далеко не все даже мастера смогут.Все же полуавтомат нужен, а иногда и аргоно-дуговая.

У меня на работе Ребель ЭСАБ, у него вообще 3 вида сварки, п/а, аргон и штучная электродами. Но пользуемся в основном п\а…

Если интересно, сфотографирую и на работе.

elektrod.ru/esab/?page=eq…&name=Rebel%20EMP%20215iс

а какую порошковую(для сварки без газа) проволоку бы посоветовали?

А то в деревню тащить баллон, даже от огнетушителя нет сил, там по распутице пару км пешком, на машине не вариант

просто скажите марку проволоки, если таковая есть спасибо

так что бы не брызгала не плевалась и давала красивый шов.спасибо

Здравствуйте!

Жаль, что нет возможности взять обычную проволоку и баллон. Это просто и швы хорошего качества.

Но опять же у моего любимого ЭСАБа есть порошковая самозащитная проволока Coreshield 15,

elektrod.ru/esab/?page=wi…mild&name=Coreshield%2015

вот действительно швы от этой проволоки как с газом. И не сильно брызгает.

Важно запомнить, сварку производить лучше углом назад, ка бы сдувая шлак, и укладывая металл под него, и поменять полярность, пустив на проволоку (-).

Успешной работы Вам!

MegaVolt1971

Работы сделаны мастерски, хотя конечно сваривать автомобильную сталь электродом любой марки и диаметра это неправильно)), трудоемко, менее качественно, и далеко не все даже мастера смогут.Все же полуавтомат нужен, а иногда и аргоно-дуговая.

У меня на работе Ребель ЭСАБ, у него вообще 3 вида сварки, п/а, аргон и штучная электродами. Но пользуемся в основном п\а…

Если интересно, сфотографирую и на работе.

elektrod.ru/esab/?page=eq…&name=Rebel%20EMP%20215iс

Комплектовал как то такие новые аппараты неродными горелками, штекер пришлось перепаивать, заказывал из ЕС, 63$ вроде за один штекер на сколько я помню, но всё равно получилось гораздо дешевле, чем с родной…

Комментарий удалён

а как можно вставлять в порог гипрочную цинкованную направляющую?

LB лучше электроды

Комментарий удалён

клёпочником делают и ничего

элетроды рутиловые Ergus 2.0

не ошибся. Элекроды Ergus оказались гораздо интереснее — поджиг дуги происходит быстрее и дырок практически не делали:

Сплошным швом не варил — гасил дугу через секунду и сразу, не давая электроду остыть, снова поджигал. Через некоторое время научился заделывать небольшие дырки тем же электродом.

просто "тыкал" или за секунду ещё и движения какие-нибудь делал? Я пробывал 1,6мм, 2мм, и 3мм- пришел к тому, что на токе 37А электродом 3мм на обратной полярности "сёркаю".

в зависимости от металла, я умудрился сварить цинкованную secc сталь, тонкий прокат из которого сделали боковую крышку системного блока

по факту они не варятся никак…

Я сварил 2 таких боковины кривыми недошвом, что было в принципе невозможно

так что это вопрос веры в себя, дури и отстутстивия денег и опыта

Кстати оказалось что почти все кто говорит что дугой варит тонкий лист нельзя не в курсе какие сейчас инверторы.они привыкли варить трансами и очень удивлялись когда им показывали что может современный умный китаец…

что впрочем не конкурирует с проволокой

Тоже короба варил 3 ой обычным инвертором, медленно правда. Но получилось зачётно, потому как говорили что это тяжело…( варил первый раз) низ прихватил и всё проклепал.

ortodox69

элетроды рутиловые Ergus 2.0

не ошибся. Элекроды Ergus оказались гораздо интереснее — поджиг дуги происходит быстрее и дырок практически не делали:

Сплошным швом не варил — гасил дугу через секунду и сразу, не давая электроду остыть, снова поджигал. Через некоторое время научился заделывать небольшие дырки тем же электродом.

они вот такие сейчас?

www.ozon.ru/product/elekt…-0-9kg-770-414-686577132/

www.drive2.ru/l/454930633647457396/

1) Вообще то правильный шаг 5-6 диаметров. Т.е. если заклепка 3,2 мм то шаг должен быть 16-19 мм.

2) Правильно установленная клепка прочнее сварки

3) Но это все фигня, так как порог клепать вытяжными заклепками, тем более алюминиевыми нельзя — только полнотелыми.

длинна заклёпок

Заклепки — ну и наконец способ, который я избрал в качестве рабочего для своего случая, это заклепки. Дешево (заклепочник 1500 + сами клепки по 1-2 рубля за штуку + сверла в среднем 60-70 руб за штуку на сотню отверстий). Из минусов только высокие трудо/время затраты,

прочность соизмеримая со сваркой

Минусы вытяжных заклепок:

1. очень высокие трудозатраты

2. очень высокие временные затраты

3. негерметичное соединение, то есть между деталей надо предусмотреть нержавеющую прокладку, сами клепки надо промазывать герметиком или мастикой чтобы стали герметичными

4. трудно клепать сложные формы, клепки лучше всего применять для крепления деталей внахлест, и это не всегда удобно, особенно в современных машинах, для крепления деталей встых подойдет только полуавтомат, для уаз еще можно подклепать, но для современных машин можно клепать только то, что не видно глазу.

3. стальные — заклепки сделаны из обычной стали, сердечник стальной, выдерживают бОльшие нагрузки, чуть дороже чем люминиевые, требуют усиленного заклепочника, который стоит пару касарей.

4. нержавейка — заклепки не ржавеют, гальванических пар не образуют, выдерживают нагрузки сравнимые со сваркой, требуют хорошего заклепочника, и стоят как космический корабль :-))) шутка, примерно по 4-5 рублей за штуку, но они того стоят

Перед сборкой для клепания, надо обязательно промазать все места стыков щелевым герметиком или битумной мастикой

Для ремонта листов тоньше милиметра использую болтики М3 с потайной головкой. Детали сначала максимально точно подгоняются друг ко другу, затем насверливается ряд отверстий под болты. Если доступа с обратной стороны не будет, накручивается стальная планка толщ. 2мм и в ней насверливаются отверстия 2.5мм, затем нарезается резьба М3. Детали устанавливаются на стекольный герметик и стягиваются болтами М3. Дальше грунтовка, шпаклевка. Проблем никогда де было.

Скоро буду таким образом монтировать пороги. Силовую часть 1.5-2мм на сварку. А порог 0.8 на болтики.

Полуавтомат из инвертора — не тратьте время, вкратце мораль басни такова что инвертор это источник тока, а полуавтомат это источник напряжения, совсем разные принципы и идеологии сварочного процесса, даже если получится удержать дугу, то это будет нестабильный и неуниверсальный сварочный процесс

тонкое железо надо варить примерно 2 секунды и гасить дугу

надо варить в разрыв дуги, рекомендую потренироваться на более толстом металле чтобы потом понятно было с каким интервалом надо рвать дугу, и старайся класть шов внахлест немного .

ну и вертикальный шов тренируй, принцип тот же, зажег дугу, наплавил, потушил, периодичность немного интенсивнее…

Паузы, между разрывами дуг, стараюсь делать небольшие — пока электрод и металл горячий, поджиг новой дуги получается мгновенно.

для облегчения чтобы не прожигало можно проволоку добавлять в дугу

В конце 60-х годов, когда началось внедрение методики изготовления трубопроводов из сплавов титана, столкнулись с проблемой. Титан – лёгкий металл. Если в него добавить легирующие элементы, то его прочность становится приближённой к стали, но при этом он остаётся лёгким и не коррозирует. Но как его варить, если при температуре свыше 400 градусов он активно нагревается и начинает поглощать из воздуха азот, водород, углерод, кислород и при этом он окисляется, меняет свою кристаллическую решётку, а также становится твёрдым и хрупким. На практике это приводит к тому, что спустя некоторое время после сварки приваренная деталь, не имевшая, казалось бы, никаких дефектов, просто отваливается — сама по себе или после легкого удара.

Если варить его на воздухе, то в трубу, которой необходима сварка, нужно задуть аргон высшего сорта. Снаружи, при сварке, необходимо защищать сварочную ванну, чтобы аргон подходил к соплу и через него производилась её защита. Поэтому сварка титана на открытом воздухе проблематична. Инженеры задались вопросом, – как создать установку, чтобы заполнить её аргоном и не думать о защите её внутри и снаружи.

В 1971 году на Севмаше была построена установка "Атмосфера-2". Она представляет собой сложнейшее техническое сооружение.

Количество углерода в стали, определяется заказнным уровнем прочности, твёрдости и жёсткости для листа.

Грубо говоря — сталь с высоким содрж углерода, более прочная (чем малоуглеродистая).

Кузов из такой стали более жёсткий, более лёгкий. Но требует более дорогой защиты эмалью-лаком.

НО, деталь из этой стали, получается малопластичной. И не подлежит повторной вытяжке. Например крыло после аварии, сразу выкидывается.

Хрестоматийный пример — АЗЛК-2141.

Тогда как ВАЗ тех же времён, гнил меньше, легко поддавался правке и вытяжке (спросите любого жестянщика)

Но и кузов, более пластичный в целом.

А потом, в начале 2000х мне в руки попалась тойота королла года 95го. Без следа ржи даже на некрашенных деталях. Так все кузовные детали, легко гнулись пассатижами, и даже пальцами. Мягкая, малоуглеродистая фольга.

Гуманитариям поясню — "нержавеющая" машина, обязана быть или оочень тяжёлой, или аварийно-опасной.

Дак вот почему низы крыльев — боль…

для кузовного железа н**** не нужны легирующие присадки. dont.gif

зато важно чтобы углерода было определенное количество- и никак не больше!

это достигается качественной плавкой стали на заводе.

пс

например старые Вольво ( типа 240, 740) были из мягкого металла… не ржавели . Их было легко отстучать по вмятинам- спросите у старых жестянщиков.

а у нас на ВАЗовских кузовах железо переуглерожено, это происходит из за распиздяйства на литейном заводе, или применения нечистого сырья.

Получение говна из стали — это особый технологический процесс, успешно применяемый на ПАО Автоваз, внешне эти рулоны от Северстали очень похожи на то, что приходит к нам в прессовое, но содержание заставляет сильно плакать при попытке получить из этого детали.

Причем, входной контроль принимает по параметрам, а детали что-то "не идут" — то разрывы с утонениями, то цинк, осыпающийся на штампах.

И да, металл идет один на все модели, и на рено, и на ниссаны, и на калины с грантами.И называется сорт этого металла — то, что есть.То есть, если сталь пришла на завод, то её в любом случае сработают, даже в рванину, ибо уплочено.

Если сырье для стали металлолом хоть зацинкуйся

ГАЗ-21 имел более лучшую и долговечную антикоррозионную защиту — фосфатирование.

Читал отзыв одного менеджера, работавшего в Северстали, так они там очень гордились, что в состоянии продавать такое тонкое и суперговеное железо, которое гниет, как х** знает что, и боссы уверяли, что тем самым всегда можно оставаться на плаву, продавая его все больше и больше, т.к. гниет, как бумага.

не на все автомобили идет оцинкованный металл т.к. с него в силу особенностей слетает краска при ударах, многие автопроизводители предпочитают спец грунт(БМВ серии Z после после покрытия кузова грунтов в камере, становится тяжелее на 32 кг

Здравствуйте. Давно так не смеялся. Спасибо вам, подняли настроение в наше не простое время. Запомните! Нигде и никогда авто производителями не используют оцинкованную сталь. Авто сваривают из конструкционной стали высшего качества а потом цинкуют в катафорезной ванне

чем выше содержание цинка тем дороже лист

профнастил и черепицу делают из листа с наименьшим содержанием цинка так дешевле

часто крашенный метал цинка не содержит вообще, об этом клиент узнает через 2-3 года

не марки стали, а разное количество грамм цинка на квадратный метр

цинкование не меняет марку стали

14 и никогда не была оцинкованой, ржи дальше. Оцинковки — калина, гранта, веста

Была одна машинка из нержавейки в 80-х — De-lorian, ну та из фильма "Назад в будущее" и стоила она около 12000$. Её даже не красили!

Очень жаль что на земле не хватает хрома.

Ведь нержавеющая сталь на 20% состоит из этого вещества. Мировая добыча хрома составляет около 2 млн. тонн в год. Если весь хром пустить на производство автомобилей, то можно сделать только 10 млн. автомобилей и автобусов из нержавейки. В общем, на Земле не хватит хрома, чтобы машины делать из этой стали.

LADA! Железо 0.4мм, цинк мож 80г/м.кв., и вперёд — готовый Largus!

Ну и чё, что от касания проминается? Кого это сильно, так сказать, тревожит? В гарантию не заржавеет, а дальше… А дальше вэлком за новой LADA!

В моей работе, при подготовке детали под споттер, нужно зачистить вначале.

На иномарках этот ебаный цинк, х** чем угрызёшь, намертво сидит в металле, падла. В случае с нашим автопромом, цинк не держится, таинство адгезии до сих не познано нашим производителем и красивые мощностя здесь скорее для антуража.

Что до ржавчины из ниоткуда посреди детали, то если зачистить и внимательно присмотреться, обнаружиться в этом месте маленький "паучок".

Еще на стадии прокатки под валики попадает шлак или я х** знает что, и намертво вваривается в лист.

Мина замедленного действия, так как цинк над ним х****, как мы выяснили, а современное лакокрасочное покрытие само по себе гигроскопично. Это вам не дедушкины жигули под Ярославской запеченной эмалью.

температура плавления автолиста порядка 1550 градусов.

толщина листа для хундая 0,6 мм, судя по маркировке

У меня дома в колодце оцинкованное ведро. Служит ведро в колодце года три-четыре, потом ломается (ушки отлетают), потом под списание на хозбыт в огород. В колодце ржавчины на ведре не бывает лет 8 минимум (из того, что сам видел).

И в огороде, со стоянием на земле и с землей внутри, первая ржавчина — через пару лет.

Вот вам и ведро. А оно ведь не крашеное.

Если взять автолист произведенный в России на той же Северстали или ММК, то по качеству, он ничем не отличается от произведенного в любой другой стране, а часто даже превосходит, т.к. металлургия достаточно высокомаржинальная отрасль и российские металлурги значительно вложились за пару последний десятилетий в оборудование чтобы подстроиться под требования автопроизводителей, трубников/нефтяников, строителей и т.д.

К сожалению, все оборудование импортное, но это только подтверждает что качество примерно одинаково.

Коррозионностойкость такого листа зависит от покрытий (грунтовка, краски, лаки), в т.ч. и оцинковки, а тут как вы понимаете требования у УАЗа и Мерседеса значительно различаются, но соответственно различается и цена

Я, вообще то, тоже был уверен, что оцинковывают уже готовые детали. Кроме того, что её варить плохо оцинкованной, так и при штамповке, по идее, слой цинка должен терять свои защитные свойства

сильно сомневаюсь в том, что автомобили собирают из оцинкованного железа. Как его варить-то потом? По цинку не поваришь. dont.gif

Вот цинковать собранный из черного металла кузов — это еще куда не шло.

без подложки на стыке нельзая, и тем более приваривать к деталям кузова метал толщиной больше его заводкой толщины нельзя. тем более 1,5мм к 0,61мм

металл 1.5мм штатный 1.2мм

Мне нравятся "рыжие" ОЗС-6. У них коэфициэнт наплавки выше. Проще дырки закрывть( обмазка содержит окись железа.) но обмазка толще.

Не очень ли толстое покрытие на электродах? Может, посмотреть тонкопокрытые? Ими легче угловые швы варить намного, шлакообразование меньше.

УОНИй есть минус — это очень привередливые электроды. Варить ими нужно по чистой, хорошо зачищенной поверхности, а ОКашкой можно и по ржавчине, и по краске. Также УОНИИ необходимо прокаливать перед сваркой

ОК46

Это один из самых шлакующих электродов. Как не стараюсь, бесполезно. Угловой шов весь пористый. Как вы ими варите? Саня(гуру) недавно трубу мне варил, я совсем плохой стал, пожег вставленый мной электрод- ОКашка? И выбросил его. Поставил УОНю. Ну, кто чем…

OK-46, то это электроды со средней толщиной покрытия. Есть к примеру МР-3 с толстым покрытием и УОНИИ 13 тоже толстое покрытие так, что ОК-46 это не самый шлакующий электрод. Просто нужно при сварке следить за тем, чтобы шлак не забегал вперед дуги и будет все в порядке.

если рутиловый электрод можно согнуть, чтобы проварить от стены, то от электрода с основным покрытием при сгибании отваливается обмазка. Самые хорошие электроды для отопления это ОК-46. Хорошо горят, можно варить сверху вниз, легко заплавляют большие зазоры.

Есть так называемя сварка-пайка. в качестве сварочной прволоки используется CuSi3. Если особой прочности не требуется то этот способ сварки идеально подходит для сварки оцинковки.

ток снижают в двух случаях — вертикальный и потолочный шов.

Никто не мешает убавить ток до минимума и с осцилятором греть место сварки как "паяльником" :-), и потихоничку подавая проволочку всё заделать.

на короткой дуге ток будет выше азначит и температура, шов будет боее прогретым и наплавка в виде неразрывного валика, так откуда тут взяться свищам и непроварам

Неплавящимся электродом, если и удастся заварить кузовщину, то только при отбортовке кромок.Внахлёст и встык вряд ли получится.Нужна присадка для создания усиления шва.Это-как минимум.При условии идеального сопряжения кромок.А оно случается крайне редко при кузовном ремонте.И не забываем про идеальную чистоту металла.При "жестяных работах" это-трудновыполнимая задачка…Электрозаклёпки сделать неплавящимся электродом вообще маловероятно.

Расстояние от глаз до сварочной ванны — 40 см. Если дальше, то вы не видите уже ничего, и варить не научитесь.

Смотреть надо под электрод. Именно там происходит то, за чем вам надо следить. Именно на площади в пол квадратного сантиметра под электродом происходит всё самое главное в сварке.

Если у Ресанты антистик не отключается, то угольным электродом не получится! Я и 2.5 электродами варил днище на гнилой шестерке с отрывом. Если нет выбора то немного можно.

проволока

сопло для сварки безгазовой, требуется специальное с отверстиями.

Разъяснить не могу но у меня П/А с магазина пришел настроенный по умолчанию на flux(без газа)Изображениев добавок скажу: для сварки проволокой "без газа" нужен предназначенный для неё токосъёмный наконечник — такой же как для сварки алюминиевой проволокой с индексом Al.

Сопло можно просверлить самостоятельно, так многие делают если в продаже не найдут.

Я иногда варю по обстоятельствам flux — очень даже выручает и результат положительный.

Полуавтомат Bimax135. Сначала варил флюсовой проволокой. Варил от кровельной оцинковки до уголков 50*50. На "большой" толщине делал разделку кромок и грел место шва горелкой перед сваркой. Таким способом были сварены качели и крыльцо на даче. Обе конструкции живы до сих пор (10 лет). При нормальном наконечнике и ролике проволока подавалась абсолютно нормально. Всегда не нравилась дороговизна этой проволоки. После купил балон СО2 и тут оп! Полуавтомат отказался варить сплошной проволокой с газом. Оставлял какашки и не плавил металл при любых настройках. Вскрыл аппарат, поставил на выход выпрямителя конденсаторы и дроссель на железе от ТС270. Аппарат начал сваривать. Так и варит.

Это же насколько они должны быть эпизодические, чтобы флюсовая проволока была дешевле баллона с CO2? Может я куда-то не туда смотрю, но обычная проволока раз в 6-8 дешевле порошковой,

двойка еще чаще прожигает, я пробовал, тройка сразу ванну делает и варит в ней, а у двойки ванна маленькая и она дугой прожигает металл, я профиль 20х40х2 пробовал варить, 3кой комфортнее

МР3 — можно не прокаливать, варят без очистки деталей от ржавчины, удобно варить "в отрыв" и не чувствительны к сварочному аппарату хоть на переменке прям с трансформатора, но в результате шов не высокого качества но подойдет для многих строительно — гаражных задач

Другой тип — основные, например УОНИ — высокое качество шва, но сложнее в использовании — требуют зачистки деталей перед сваркой, нужно прокаливать, труднее поджигаются — по хорошему нужен инвертор с регулировками тока поджига.

не откалывая шлак плесни воды, и не потемнеет =), а в лб какая то кислота как керосином облил шов, минут через 5 спустя

2ка очень быстро будут гореть.

Тройкой будешь варить, дугу 4мм можешь не ловить. Просто ставишь электрод на край обмазки в место сварного шва под углом примерно 45градусов. Оторвался и опять в это же место и т.д

уони 2 мм с серой обмазкой при желании даже гнилой металл и бочки из под масла без подторцовки можно сварить достойно

По опыту порекомендую "Монолит" (теперь делают не в Украине, а в Белоруссии) — прекрасно зажигаются на инверторной сварке, дают мало окалины. При навыке можно без проблем варить тонкий металл. Ими я варю машину

Бери ОК Есаб.

МР забудь как страшный сон.

Ответственные швы вари УОНИИ.

ЕСАБ со шлаком как стекло спору нет как хорошо варят, но повторно разжигаются очень трудно. АНО 21 тоже понравились.

Мне понравились ОК-46 фирмы Есаб, если их нет — Арсенал МР-3

Одни из лучших электродов на данный момент в бюджетном варианте(Phoenix японские за 30 евро не предлагаю )OMNIA® 46

AWS: E6013

Я точки не высверливал. Вставлял зубило между листами и рубил, остатки потом балгаркой убрал и все

При сварке угольным электродом процесс сварки ведут без присадочного материала и с присадочным материалом. Сварку можно осуществлять также с предварительной укладкой присадочного материала в разделку кромок.

Сварка без присадочного материала заключается в оплавлении дугой кромок свариваемых деталей и является наиболее простым способом сварки. Этот способ получил наибольшее распространение. Без присадочного материала производят сварку тонких листов. Скорость сварки при толщине листов 1 — 3 мм может быть значительно выше, чем при ручной дуговой сварке металлическим электродом.Вольфрамовым электродом точно не получится

Либо графитовыми.Вобщем как-то так).Подбирайте.

часто покупателям втюхивают простую обмедненку вместо флюсовой (естественно за дорого )

А если попробовать порошковую проволоку 0,8, — сплести косичкой в три раза. Получится тогда ею, MMA cварить?

Нет тоже, очень ломкая она, и при скручивании, порошок начнёт из центра крошится, я пробовал гнуть.

о я посоветую, это использовать угольный электрод.Сварку таким электродом выполняют только на прямой полярности постоянным током.На сколько я знаю ими варят медь, чугун, нержавейку, легкие сплавы, ну и малоуглеродистые стали.Тонколистный металл тоже варят))диаметром 1-2 мм.Такой толщины можно варить и без присадочного материала, различные соединения:в нахлес, из уголков, швелера.Дугу на этих электродах держи 6-15 мм(на сколько я знаю).

буханка сваренная на заводе электродом

www.drive2.ru/l/7592605/

электрод 3мм глушитель

У меня сварщик работал. Так он профлист варил электродами 3 мм! Херачил за милую душу)))))

бери аппарат с форсажом дуги, , ток по меньше а форсаж накрути чтоб дуга от косания загоралась и тухла, электроды либо 2 либо 1.6 мм, ок 46 очень хорошие электроды и варим на обратной полярности, тобиш+ на держак а — на массу, так метал меньше греется, вари точками или стежками, так метал не будет тянуть

Для кузовщины нужна омеднённая диаметром 0,8. Флюсовая или ещё называют порошковая, ну или для сварки без газа. Если считать что нужно 5 кг(от 2000), то получится дешевле если покупать 5кг обычной(от 700) + баллон(новый от 6000, б/у можно за 2000 найти) + заправка углекислотой( у нас 1000)+редуктор на баллон(от 1200)+ шланг(около 500).

Варитт надо тем чем умеешь я пороги переваривал с начало ф2 плюнул на это дело взял ф3 синии и в разы лучше получилось так как на производстве у нас ф3-4 мм электроды мы ими и варим все

варил свою машину инвертором 1.6 электродами…в принципе можно…и варится нормально…у меня вот другой вопрос…машину переворачивать нет сил физически но есть яма…можно ли с ямы днище заварить? потому что я видел…что металл варят снаружи машины…или можно изнутри заплаток наделать и все? кто как думает?

почти три года назад

Варить снаружи надо. Не можешь швом-вари точками.

. Я варил электродом 2 мм пороги, поддомкратники, трубы глушителей. Если правильно выбрать ток и делать короткими отрезками, металл не прожигается. Можно взять электрод 1,6, еще меньше шансов прожечь. У нас просто они редкость. Как варить будешь, клеммы с аккумулятора сними.

Электрод 1,6 мм

вареное электродом как показывает время ржавеет

Я считаю проще набить руку на кусках электродкой, того материала, который требуется варить. Взять 1.6мм покрытые электроды по нерже и варить.

ЗЫ Я иногда делаю так:

Клиент собирает выхлоп на прихватках электродами по нерже, потом снимает выхлоп и привозит его мне, и уже на месте обвариваем на ТИГе.

полуавтомат своими руками

www.drive2.ru/b/454541406531225184/

точная настройка тока и регулируемый форсаж очень мне помогают при сварке тонкого металла 1-2мм, электродами 1.6-2. Там от каждого ампера есть зависимость и от того как эти амперы настроишь в постоянную силу или через форсаж.

Электрдом мало того что неудобно варить в ограниченном пространстве, так еще и небезопасно, там где есть горящие составы, например антикор. Ну и область прогрева металла больше чем при сварке полуавтоматом, который еще и пламя затушить может углекислотой.

Хотя мой отец в 80-тых, варил свой 412-ты й именно электродом, самодельным трансом с резисторами "пружинами".

Матерился и варил.

варил ниву электродом МР3 1.5мм. можно но долгий процесс. полуавтоматом та же работа в пять раз быстрее (теперь имею в наличие и то и то)

Электродом 3 мм., можно сварить пластину в 1 мм

Рекомендую простые- фирмы"АНО-21", 2мм. для тонких панелей кузова

и 3мм. для более толстых, типа лонжеронов .

Меньше двойки всё прожгёшь, а малым током будет постоянно прилипать электрод и слишком маленькая точка сварки

варка 2,5 — 3 мм электродом

www.drive2.ru/l/5401988

Кстати о порошковой, вчера пробовал, безусловно не забыл о полярности, аппарат AURORA PRO OVERMAN 160 проволока первая для опытов была WESTER FW08100 шов ужасен, брызжет плюется, всё перекрутил не вышло, как ровный шов так и сварить 2 детали, переставил на БАРС Е71Т-11 всё иначе, не ожидал, валик ровный дуга управляемая стала звук и вовсе иной мягкий стабильный, всё свариваться началось и самое приятное шлака почти нет, лёгкой щеткой 1 раз смахнуть и всё чисто, без зачистки сварил оцинковку с трубой (чернина ст3) очень доволен ей.

УОНИ-13/55, 2 мм

сварка огрызком самозащитной проволоки через инвертор

полуавтомат из аккумулятора

Coreshield 15

Coreshield 8

Описание

Самозащитная порошковая проволока общего назначения для сварки углеродистых сталей. Обеспечивает мягкую дугу, легкое шлакоотделение, низкое брызгообразование. Отлично подходит для сварки тонких листов в т.ч оцинкованых. Не забудьте поменять полярность (минус на горелку).

Варил обоими проволоками, сплошной с газом и флюсовой без газа(меняя полярность) у обоих 0,8 диаметр.

начанал с флюсовой, так как опыта небыло то получалось ужасно) к томуже не понимал что крутить надо на сварочном если что не так.

Ремонтировал свой автомобиль, листовой металл варил, особенно хорошо выходило с зазором, дуга шелестит и шов сам ложится, чуток выступая. Потом кончилась катушка эта, куплена другая…и ничего не получается( серет, стреляет, очень сильно брызжет, изругался весь короче. Сделал вывод для себя, проволка проволке рознь, маркировка отличалась на одну букву насколько помню. К сожалению фот шва нету, только под краской а это не то уже.

Проволока с со2… первое что напрягло после флюсовой, это большой валик после сварки. трудней подобрать режим, как следствие плохой шов. Но если попал в режим то отлично идет.

если по ощущуениям сравнить то флюсовая ложилась както "мягче".

По затратам, однозначно, обычная омедненая+газ.

бум дальше практиковатся в сварке, читаю этот фору

Которая без газа (САМОЗАЩИТНАЯ) — полный отстой, о ней и говорить нечего.

----------------------------------------

кроме цены, порошковая-(это не аналог самозащитной) во всём превосходит сплошную.

Для сплошной между переносом с короткими замыканиями и струйным переносом лежит область смешанного переноса, который очень часто применяется (вынужденно, исходя из толщины металла) и при котором очень большое разбрызгивание металла. Потом чистить замучаешься.

Порошковая проволока позволяет сразу от переноса с короткими замыканиями перейти к струйному, минуя смешанный.

Некоторые фирмы пошли по другому пути и с этой же целью придумали режим работы аппарата для сплошной проволоки, позволяющий избежать брызг. (Как у Шубенина).

Кроме флюсовых (рутиловый и основной) есть проволоки с наполнением из 95 порошка железа и стабилизаторами горения дуги.

Эта варит вообще без шлака, при наплавлении следующего слоя не нужна зачистка. Какой нужен газ нужно смотреть на упаковке. Некоторые можно варить в чистой углекислоте, в основном — смесь от 80/20 до 85/15, для некоторых 92/8.

для плавления металла важно не значение силы тока, а значение его плотности. Т.к. плотность тока, необходимая для плавления в обоих случаях одинакова (один и тот же материал), то для меньшего сечения нужен меньший ток.

У порошковой проволоки ток идет по оболочке, у которой площадь сечения меньше, чем у сплошной.

генератор для инвертора www.forumhouse.ru/threads/40254/

а входе 220 вольт на выходе без нагрузки 15- 22 вольт . для сварки переметным током (для электрода 3) нужно около 160- 200 Ач . теперь считаем 220 делим на 20 =12. это коэффициент усиления. теперь множим коф. . на нужное напряжение 12 на 200= 1200 Ач на 220в это около 2.5- 3 Кв …вывод. для электро сварки переменного тока электродом № 3, в пределах 200-240 Ач, генератора на 4.8 Кв вполне достаточно! при нагрузке на генератор 75-80%

Сварочные аппараты автоматы, полуавтоматы и ручные ничем не отличаются друг друга, всё в их работе самого устройство подачи, это автоматическая подача или ручная подача электродов, или ручная но через автоматику.

А есть автомат полуавтомат работающий в среде газа не дающий окислению металла, это СО2, Аргон, и другие.

Они от электродных отключаются тем что у них меньше ток, и напряжение, и они все в основном постоянного тока, или работают через выпрямители, а электродные работают и на постоянке и на переменке, и имеют большие токи при сварки

Схeма самого сварочного аппарата работающего, в среде газа, не сложная, достаточно взять трансформатор точнее ехо метал и если есть первичную обмотку под 220 вольт на 1киловат и метал трансформатора на 600-800 ват на 1киловатном намотать две вторичных обмотки с центральным выходом по 35-40 вольт проводом толщиной который создаст не менее 130-150 ампер ток.

В цепь этим обмоткам кинуть диоды В-200 один прямой другой обратный на радиаторе.

Один из них конец вывести плюс на рукав, а другой минус (это центральный провод с обмотки пустить) через 800ватный дроссель намотав на нём до полного заполнения проводом такого же сечения как вторичная обмотка на трансформаторе и выход пустить на клемму для подвода массы к детали, а все включения уже дополнительно, через реле и клапана подачи газа и подачи проволоки вывести на третей обмотки сделав её под нужное напряжение, а так как применяют клапан с автомобиля и обычно двигатели с дворников авто на подаче то делают 12 вольт также через диодный мостик.

напряжение холостого хода . Эта характеристика отвечает за легкость появления сварочной дуги, и чем выше будет напряжение, тем легче появится дуга. Но есть один важный момент. Для обеспечения безопасности человека, работающего с аппаратом, напряжение ограничивается 80 В.

Так для сварки тонколистового металла требуется низкое напряжение, а для более толстого – высокое.

"Ну вот ещё, буду я на один раз баллон покупать!"

"Баллон тяжеленный!"

"Мне не на выставку!"

"Я варю раз в год, зачем мне газ?"

"Газ это охрененно дорого!"

Толщина стенок от 0,75 до 1,2 мм, но в Китае некоторые фирмы изготовляют корпуса из ЖЕЛЕЗА толщиной 0,4 -0,5 мм.

1\4 перерезаем плашкой 16 шаг 1,5мм на резьбу в огнетушитель

3/4 ->1/2 + 1/2->1/4 (перерезанная плашкой на 16 шаг 1,5мм )

не 1/4 а 3/8. 1/4 там болтаться будет. а вот 3/8 легко можно перерезать. штатная резьба может быть м16/1.5мм

диаметр резьбы 1/4 дюйма =13,65мм, а 3/8 =16,7мм

прямая полярность

— электрод

+ на детали

Для самозащитной проволоки — только прямая полярность.

С порошковой самозащитной проволокой может работать п/автомат у которого можно менять полярность. Для сварки этой проволокой нужна прямая полярность, для сплошной проволоки — обратная.

для безгазовой проволоки нужно переключить полярность, а она переключается перекидыванием клеммы под крышкой, где катушка устанавливается.

у более толстого электрода плотность тока ниже — поэтому и прожоги на тонком металле менее вероятны, ну ежели очень коротко и уверенно сверкать .

Я варил 0.6 мм металл двойкой — вроде получалось. Кстати, а вам какие швы нужно делать ?

Конечно, на днище надо сплошные, а вот крылья и подобную навеску варят обычно точками или обваривают в просверленное отверстие диаметром миллимов 6-8 .

Получается типа "контактной точечной сварки "

рутиловые электроды диаметром 2 мм уверенно горят от чего угодно. Вот так: youtube.com/embed/1KMYmMsj5qo? youtube.com/embed/vNo2Q0EzmQs?

Электрод ОК-46 2 мм на фото для масштаба сверло 3 мм, сварка экспромтом, чтобы показать на каких токах (10 А) возможно вести сварку

Мне же интересна сварка электродами малого (да и вообще любого) диаметра на предельно низких токах — по нижнему пределу рекомендованного диапазона токов на пачке или ещё меньше. И безо всяких отрывов. Трудно? Знаю… Поэтому и называется эта тема "высший пилотаж", а не "уровень провинциального техучилища".

10 а 3 мм основное

Варить рутиловыми электродами малого диаметра на "форсированных режимах" сможет кто угодно.

У электродов МР3С стоят знаки морского и речного регистра. Типа, "сварили — поплыли".

Был на судремзаводе в Пинске (РБ) там тоже верили что мр-кой варить суда можно, только швы треснули все как один и не помогло, даже одобрение регистров)).

советую закончить курсы сварщиков, и многие ваши бредовые идеи отпадут сами собой!

Если хочетси сварить тонкий металл, возмите 3 мм ОК-46, и в отрыв будет вам счастье, прочности шва для ваших домашних нужд будет за глаза, и не надо придумывать всякие хитрые держатели электродов за обмазки, с непонятным крокодилом на подводке тока!

МР-3 С, 2 мм. Что я могу сказать, сварке я худо бедно научился, но сварка данными электродами происходит на форсированных режимах, ванна трудно управляемая, шлака больше, чем наплавленного металла! Когда попробовал LB-52U, на средненьком аппарате, тогда я почуствовал действительно кайф от сварки! Кстати хорошие УОНИ 3мм и выше, тоже доставляют большое уловольствие! Никто не спорит, что тонкие электроды не нужны вообще, но сварка электродами 3 мм по моему мнению намного комфортнее!

"МР-3, МР-3С и ОЗС-12. С электродами типа ЦУ-5 или УОНИИ-13/55."

Чувак, а у нас нету таких электродов, мы вообще рутилом не варим, есть только Бехлер, Есаб, Линкольн… И все они основные… Что-же делать то, как же жить дальше… И не липнут же сволочи, и зажигаются офигенно и первично и вторично… И варят во всех положениях… youtube.com/embed/Fwfe4bKbrdk? youtube.com/embed/cyjooCWe4rg?

дополнительные непроизводительные потери времени и сил сварщика вызывают следующие явления:

1. затруднённый поджиг дуги (как первый, так и вторичный) — электродом приходится несколько раз с силой ударять или чиркать по металлу;

2. залипание электрода — сварка прерывается, приходится отдирать прилипший электрод, поправлять его крепление в держателе, повторно зажигать дугу;

3. самопроизвольное угасание дуги — требуется повторное зажигание дуги;

4. сквозной прожог свариваемого металла — следствие увеличения тока для устранения пунктов 1,2 и 3.

Понятно, электрод сам не бьётся и не чиркается торцом о металл, при залипании сам не отделяется и снова не поджигается — всё это должен делать сварщик, расходуя свои силы. И если объём сварочных работ большой, это сильно увеличивает утомляемость. И на качестве шва тоже сказывается отрицательно — возможны непровары, шлаковые включения, поры и другие дефекты. Каждые несколько секунд, непроизводительно затраченные на каждый электрод, в сумме выливаются в десятки минут и даже в часы потерянного времени.

Ну, допустим, как вы предложили, взяли 5 разных аппаратов для теста. Сначала для всех проводятся реостатные испытания — к источнику подключается нагрузочный реостат, амперметр и вольтметр, проверяется способность источника выдавать ток 130 ампер. С этим нормально, 130 ампер при напряжении не менее 20 вольт у всех есть. Далее — испытания сваркой электродом-тройкой. Результат:

1. два источника вообще не могут зажечь дугу, электрод постоянно залипает (это называется, "не дружат" с электродом такой марки);

2. третий и четвёртый источник — дуга плохо зажигается и горит нестабильно, сварку вести тяжело;

3. пятый источник — дуга зажигается и горит более-менее сносно, результат испытаний приемлемый.

Вообще, кто желает наглядно показать, как легко он может зажигать дугу (первоначально и повторно) — пусть повторит то, что показано в моих видео про электроды МР-3, МР-3С и ОЗС-12. С электродами типа ЦУ-5 или УОНИИ-13/55. И желательно приложить к видео сертификаты, госты и прочие документы, которые имеет ваш источник.

Фото лопаты с трещиной, заваренной рутиловым электродом с диаметром стержня 2 мм, переменным током 50 Гц от сварочного трансформатора:

Для трансформатора без регулятора тока такое качество шва является приемлемым. Однако продвинутый сварочник для ММА должен обеспечивать при сварке подобных изделий качество и внешний вид швов, не уступающий ТИГ.

небольшое видео про электрод ОЗС-12. Как видно, данный сварочный источник пригоден не только для «точечной сварки»: youtube.com/embed/vNo2Q0EzmQs?

Вот так зажигается дуга на переменном токе электродом Ok 53.70 (электрод просроченный и мокрый): youtube.com/embed/cirSBFN8AFc?

Тонколистовой металл (особенно нержавейка) любит напряжение холостого хода, которое измеряется в килогерцах и киловольтах. Независимо от того, какая это сварка — TIG или ММА

Далее, источник должен обеспечивать стабильное горение дуги электродов с любым типом покрытия при предельно малых сварочных токах.

То есть сварочный источник должен допускать только три причины гашения дуги:

1. сварщик отвёл электрод от свариваемого металла;

2. сварщик с силой вдавил торец электрода в сварочную ванну;

3. сварщик нажал на педаль или кнопку гашения дуги.

Понятно, что для реализации этого без применения больших напряжений высокочастотного тока тоже не обойтись. (Опять же, кто не согласен — видео в студию.)

Ещё такой источник должен иметь высокоточную регулировку мощности сварочного тока в диапазоне от 0 до 1500 ватт.

Кстати, Kemppi PS 3500 часто используют в паре с осциллятором TU20. Близко с такими аппаратами не сталкивался, о их пригодности для сварки тонкого металла не знаю

Двойкой и менее — АНО 21 варил тонкий метал. Не впечатлило.

двойкой очень хорошо варить тонкостенный прокат — шов получается намного аккуратнее. Ну и чем меньше вносим температуры и "присадочного" материала в зону сварки — тем меньше степень дефоормаций.

По чернухе пользую ОК46 диаметром 2мм, ими варил даже трубу со стенкой 1мм, ток правда был 30-40ампер.

Если нержа, а она чаще всего 1-1,5мм варю электродами 61.30 в диаметре 1,6мм, только меняю полярность и в бой.

В среднем сварка идет на 50амперах, с периодическим остыванием.

youtube.com/embed/utbIE6zOHIQ? Я тут показал, как варить миллиметровку электродами 3.2 и 2.6мм.

Я начинал с рутиловых — они неприхотливее, но у УОНИИ шовчик поблестящее, хоть и готовить место надо тщательней.

Сварка в защитных газах имеет ряд недостатков:

1. в зоне сварки не должно быть сильного ветра (иначе газовую защиту сдует)

2. в помещении должна быть обеспечена приточно-вытяжная вентиляция, или персонал должен работать в дыхательных приборах;

3. оборудование имеет сравнительно большой вес и размеры — это снижает мобильность, затрудняет работу на крышах, приставных лестницах и т.д.:

4. газы и оборудование стоят дорого, при малых объёмах работ стоимость не окупается

повсеместное распространение также получили электроды с целлюлозным покрытием. Металлический стержень оборачивается обычной бумагой, которая пропитывается жидким стеклом, а затем высушивается. Такие электроды выделяют много газов, защищающих металл и сварочную ванну.

цель покрытия заключается в «защите расплавленного металла от кислорода и азота воздуха, обеспечении надлежащего физического и химического состояния шва, а также возможности проведения сварки во всех пространственных положениях».

Сегодня чаще всего применяют два вида покрытия электродов: тонкое или стабилизирующее, и толстое или качественное. Стабилизирующее покрытие ионизирует дуговой промежуток, облегчая тем самым процесс дуговой сварки.

Оно слабо защищает расплавленный металл от вредного воздействия воздуха. Но все же дает относительно приемлемое качество сварного шва, хотя и уступающее основному металлу. Простейшее стабилизирующее покрытие — мел, разведенный в жидком стекле (силикате натрия).

Качественное покрытие регулирует металлургические процессы при сварке и улучшает свойства наплавленного металла. Состав качественного покрытия весьма сложен. В нем содержатся шлакообразующие, газообразующие, раскисляющие, легирующие и стабилизирующие компоненты, стальные порошки.

Сейчас у нас наиболее распространены электроды с кальций-фтористистым или, похожим по свойствам, рутиловым покрытием. При плавке такие электроды дают флюс, защищающий сварной шов от вредного воздействия атмосферы.

В странах Запада повсеместное распространение также получили электроды с целлюлозным покрытием. Металлический стержень оборачивается обычной бумагой, которая пропитывается жидким стеклом, а затем высушивается. Такие электроды выделяют много газов, защищающих металл и сварочную ванну.

Подробнее: www.kakprosto.ru/kak-8607…ovoy-svarki#ixzz4Wf1CEvze