Пролог (лирика).

Мне кажется, что все проблемы человечества в том, что никто не хочет заморачиваться…

Когда, например, не заморачивается учитель – ученики ненавидят его предмет и вообще учёбу, когда не заморачивается повар – выходит столовка, когда не заморачивается стоматолог – вырванный зуб, который можно было вылечить, если не заморачивается инженер – все вышеперечисленные мучаются в отечественном автопроме… список можно продолжать бесконечно.

Ну а теперь – Физика.

Вот в прошлом посте поднял я эту тему

www.drive2.ru/c/476475563…age=1#a476529440063488483

думал народ сейчас завалит советами :) завалили, но немного не советами. Были полезные комменты по поводу личного опыта, с каким натягом народ давит прессом.

Приведу самые полезные на мой взгляд советы в произвольном порядке.

1. Натяг 0,4 мм всё норм, с проточкой внешней обоймы.

2. Пихали и с натягом и 1мм всё норм.

3. Минимальный натяг 0,1 мм

4. При запрессовке с натягом выше 0,5мм и дурном прессе может лопнуть/замяться сайлент.

5. Советы по полям допуска и посадкам типа H8/h8 итд. итп.

6. Хочу сказать спасибо товарищу mechanik-volvo он не поленился, заморочился и потратил время на то, что разжевал в своих коментах основные понятия допусков, натягов и посадок, что и подтолкнуло меня к дальнейшему поиску нужной информации.

Зачем вообще всё это нужно ? Та вот нужно и вот зачем. Есть большое количество автомобилей янгтаймеров и олдтаймеров. Я счастливый обладатель 2-х янгтаймеров хонда. И верхний рычаг, к примеру, на прелюд 3 1989-го года 100$ под заказ только в оригинале (и ещё не факт что он приедет), а сайлент в него отдельно 3$, есть разница, но размер не стандартный, т.е. это не полноценная замена . Вариант от ВАЗа не канает ))) я с именно таким колхозом этот прелюд и купил, он не работает этот рычаг как надо и разбивается за несколько тысяч километров (в случае ВАЗ-сайлентов). В общем это нужно в случае, когда родного сайлентблока не найти как и не найти замены от сторонних производителей, а приходится искать по размеру посадочного места.

Вот я и решил заморочиться. Заморачиваться было легко, сопромата у меня не было в ВУЗе я в нём нихрена не понимаю:) но технические предметы были и гугл есть ))

Поехали … будет нудно, предупреждаю

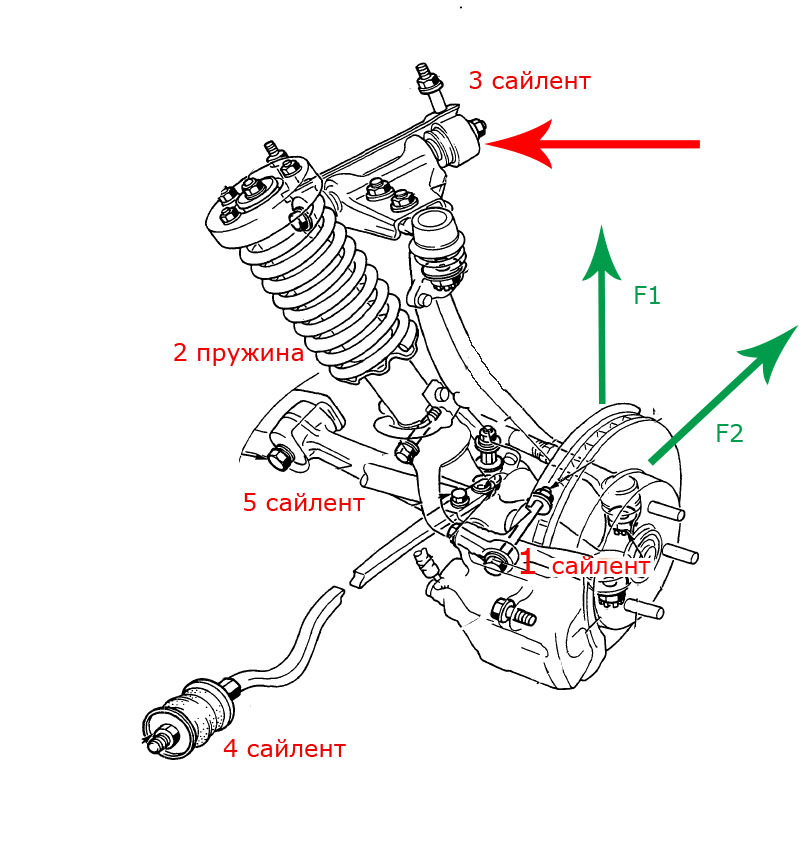

Ходовая испытывает не слабые нагрузки при езде по нашим дорогам да и от веса автомобиля, а также боковые нагрузки при манёврах. Вот схема передней подвески из мануала как раз на Prelude 3. Будем считать, что основные нагрузки это продольные удары в плоскости колеса от ям. Думаю это самые экстремальные величины сил для расчёта посадки сайлента . Т.е сайлентблок нагружен весом автомобиля, нагрузками при смещении этого веса и ударами от неровностей дорог. Сайлент, который мы будем пытаться «просчитать» номер 3, вернее это рычаг с двумя сайлентами.

. Известно, что колёсные диски тестируют на удар весом около 900кг. А так как удар гасится кроме этого 4-мя сайлентами, пружиной и элементами кузова, то усилие в 900 кг вполне показательное с большим запасом, думаю с двойным, а то и больше. Один раз я протестировал колесо прелюда на скорости 60км/ч в ямке глубиной с кота… испытание прошло хорошо, диск прогнулся но не лопнул, ходовая вся целая, только сорвало резьбу пальца шаровой.) На фото восстановление диска после тестовой дороги на подъезде к Киеву:)

Итак, наша задача определить натяг запрессовки сайлентблока в рычаг при котором он не будет проворачиваться и сдвигаться от ударных усилий ходовой, а также чтобы внутренние напряжения от запрессовки не разрушали рычаг.

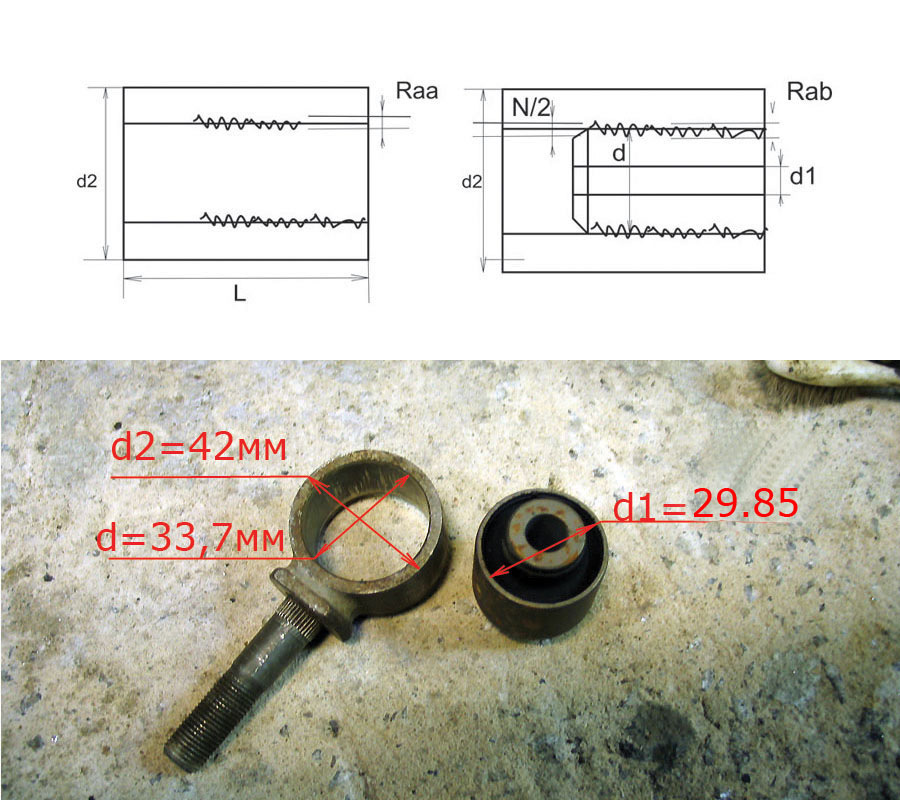

Вот наш сайлентблок и вот наш рычаг (вернее одна из обойм рычага, таких в рычаге две), которые и будем бороть сопроматом. Хорошо, что я его не изучал )))

С теоритической точки зрения это неразъёмное соединение цилиндрической детали и вала.

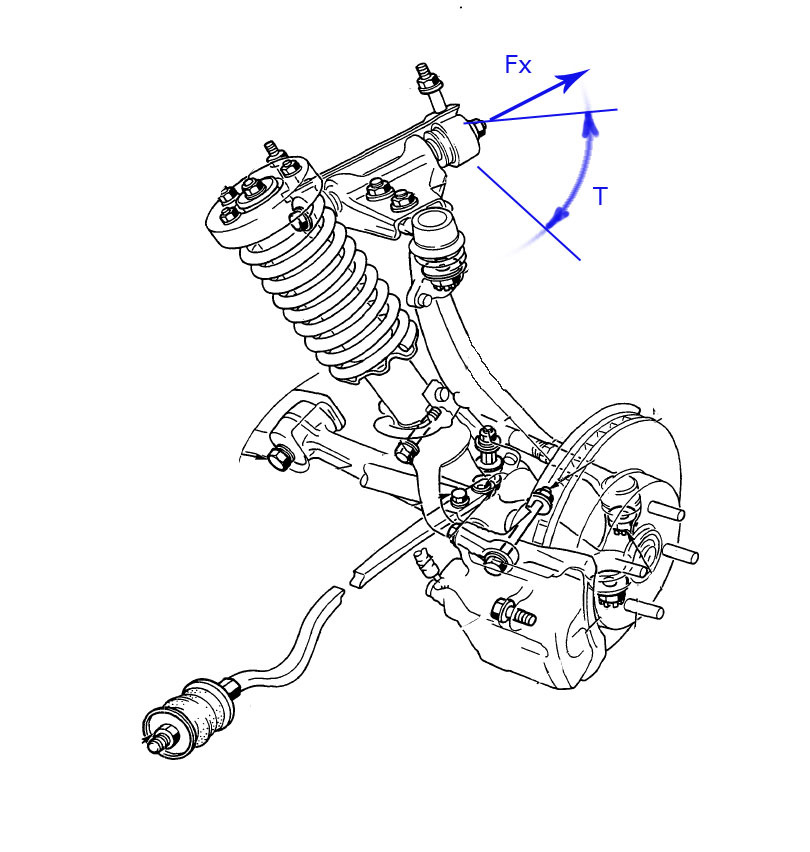

Т.е. наша задача посчитать при каких условиях сайлентблок будет держаться в обойме силой трения от запрессовки. Действуют на него в рычаге 2 наибольшие силы, осевая назовём её Fx (от ударов коеса, налетающего на препятствия) и вторая главная его нагрузка – вращающий момент Т (от тех же ударов снизу-вверх).

При расчётах ходовой легкового, полностью нагруженного авто весом 1600кг. Принимают нагрузку на одно переднее колесо 3000-4000 Ньютонов. Влёт в среднестатистическую яму, равносилен удару в 200-700кг в зависимости от скорости (я так думаю). При этом до нашего сайлента «долетит» максимум (я так думаю) 100-400кг (гашением резиной, пружиной и другими сайлентами). Учитывая, что сайлентов в рычаге два возьмём – 200 кг, думаю это с большим запасом. Или Fx=2000Н. (1кг=10Н) Вращательный момент пусть будет 600кг (влёт в яму на скорости) на плечо нижнего рычага (вспоминаем – момент это сила помноженная на плечо) нижний рычаг примерно 0,5м тогда T=300Нм и на один сайлент 150НМ

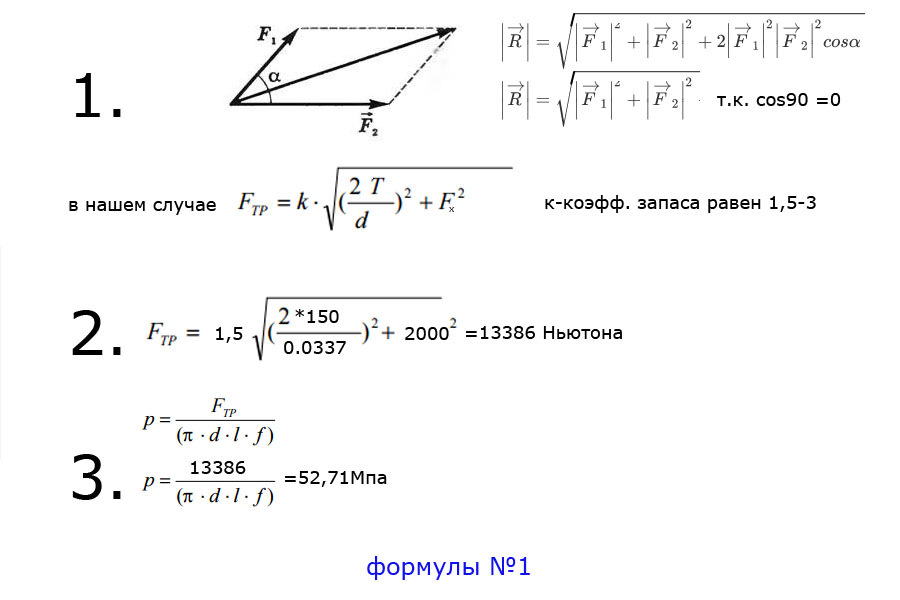

Таким образом очевидно, что сила трения должна быть в 1,5 – 2 раза сильнее действующих сил, стремящихся вырвать сайлент. Из школьного курса физики помним, что результирующая сила, в случае перпендикулярных векторов этих сил, корень из суммы квадратов сил . Формула N1 рисунка. Буду ссылаться на рисунки с формулами – по другому в посте никак). Пока картинку с формулами пропускаем, ниже буду ссылаться на неё.

Для системы вала и охватывающей детали важны следующие параметры.

d – основной диаметр – внешний для вала и внутренний для охватывающей детали.

d1 — если вал полый –то это диаметр внутреннего отверстия – как раз наш случай.

d2 — внешний диаметр охватывающей детали, в нашем случае внешний диаметр рычага.

Raa – шероховатость внешней детали (отверстия) в нашем случае рычага.

Rab – шероховатость вала, в нашем случае внешней обоймы сайлента.

N/2 – половина величины натяга.

Из рисунка всё понятно. толщина внешней обоймы сайлента 2,25мм, а внешний размер 34,35.

Т.е. без обработки натяг 34,35-33,7=0,65 многовастенько… мона впихнуть, конечно, но интересно какой должен быть по понятиям (по понятиям сопромата:)

Итак, подставляем Fx=2000Н и T=150Нм в формулу для силы трения и диаметр d=0,0337 метра.

Смотрим строку 2 где получено 13685Н. т.е. практически как полная нагрузка на колесо ! Запас при просчете будет в несколько раз точно.

Давление для такой силы трения (смотрим строку 3 ) Все же помнят со школы, что давление это сила приложенная к площади :) в знаменателе площадь основного диаметра, d=0.0337м основной диаметр, l-длина внешней обоймы сайлента. 0,024м f- коэффициент трения для стали он 0,1.

Считаем, смотрим строку 3, получено 53,88 Мегапаскалей или 531 атмосфера) Площадь сайлента около 9 квадратных сантиметров. 53,88Мпа это 549кг на кв см, т.е. 4,8 Тонн на сайлент. Уже понятно усилие запресовки приблизительно ? Но не забываем, что мы получили давление создаваемое силой трения при натяге, которое будет держать его в обойме.

Теперь самое интересное. Имеем все данные для вычисления натяга.

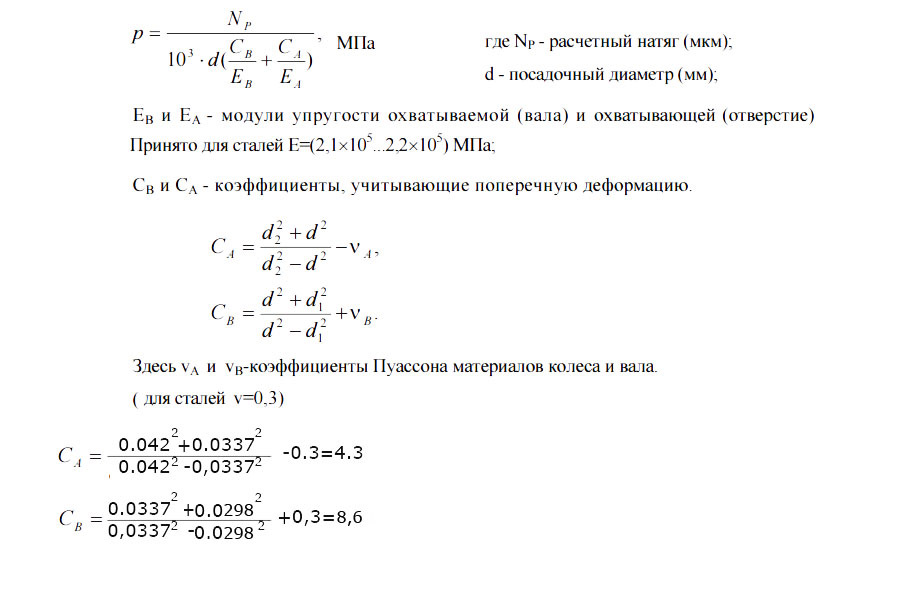

Формулу для натяга первым вывел товарищ Габриель Ламе ещё в 1828 году (кстати, работая в России в те годы), на основе закона товарища Гука. (выводить не будем-нудно…сильно… ) Это формула зависимости давления от величины натяга. Нужно отметить, что формула Ламе справедлива для толстостенных цилиндров, когда толщина стенки толще 1/20 диаметра. Попадаем в это ограничение, диаметр 33,7см толщина2,25мм. Теперь у нас есть всё для вычисления нужного натяга. Находим коэффициенты Са и Св. d2- внешний диаметр обоймы, d- диаметр посадки, d1- диаметр посадки обоймы.

Опа… Получили при силе запресовке почти в 5 тонн натяг всего 108,9 микрон… прибавляем ещё пару микрон на шероховатости НАШ НАТЯГ 0,11мм. Для диаметра сайлента 4 см. Далеко от 0,2-05 мм всеми рекомендоваными … Вроде как подтверждается один из комментов, что 0,1мм достаточный минимальный натяг. Вот такая ерунда… Может где лоханулся ? )

Нашёл тут видео одно про натяг втулки подшипника ступицы Камаза, КАМАЗА КАРЛ. Так вот при диаметре 125мм натяг 0,2мм. Смотреть с 8-й минуты до 10-й.

Осталось проверить сайлент и обойму (рычаг) на прочность- сравнить с пределом текучести материала. Максимальные напряжения возникают на краях сборки, потому на всех сайлентах делают фаски. Для стали — предел текучести 230Мпа. Для рычага (его критичных точек) утверждают, что коэфф. Пуасона (относительного расширения нужно брать =1), тогда выходим за пределы «текучести»… при 0,3 стандартном для стали был бы тройной запас. Сайлент на пределе.

Ну вот друзья товарищи, мои изыскания по натягу неродных сайлентблоков) Надеюсь на комментарии знающих и понимающих в этом вопросе. А то как умничать так все готовы, а как объяснить для страждущих –так единицы… Сдерживаем эмоции, приветствуется только сила цифр !)) в крайнем случае личный опыт).

Принял 0,5 светлого, жду комменты )

Список использованной литературы

1. mospolytech.ru/storage/fi…/kaf/teormech/dm/dm-8.pdf

2. razvitie-pu.ru/?page_id=3662

3. studopedia.org/2-31300.html

4. 5fan.ru/wievjob.php?id=58840

5. www.google.com.ua/?gws_rd=ssl

P.S. Первый раз за 20 лет понадобились знания ВУЗа… и то не моей специальности.

P.P.S.

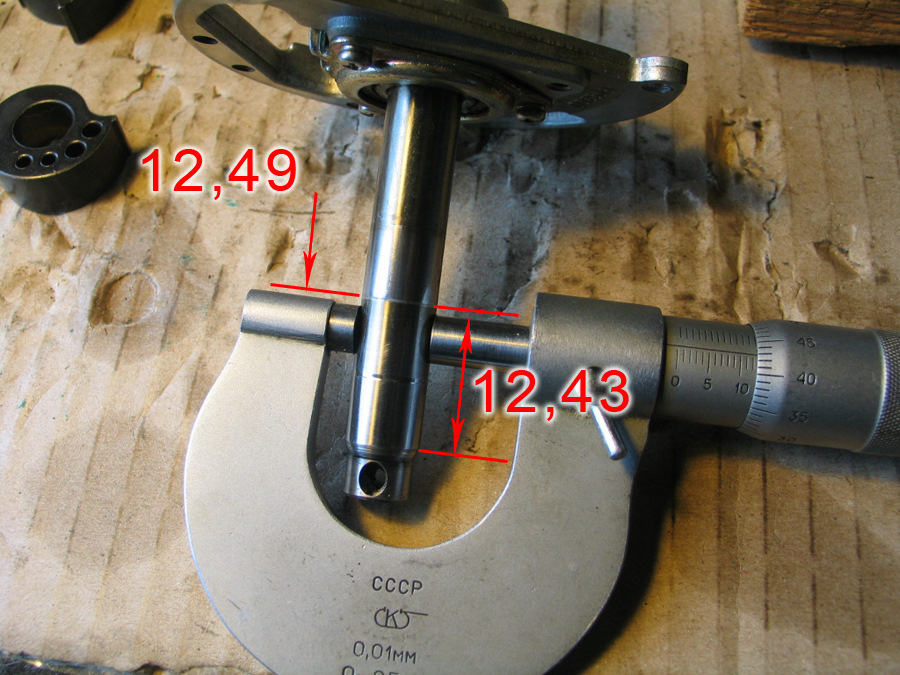

Вспомнил свой опыт по натягу подшипника на вал трамблёра ))

это на accord iv . Вал у трамблёра 12,49мм вот нужен подшипник с посадочным диаметром 12,45 ! т.е. натяг при диаметре 12,45мм всего 0,04 мм

т.к. никто не заморачивается померить микрометром берут с посадочным 12мм, т.е. натяг 0,5мм.

Попытка установить такой подшипник на вал заканчивается так… вал на ёлку…в качестве украшения.

Всем мира.

Комментарии 135

ээээй, так по моему последнее фото — это мой вал!)))

или нет?)

который я Згвалтував?)

Блин. Заснул :-)

Круть. Как голова не взорвалась…

Закипала, но я держался )))

"Светлое" не давало закипеть…

точно )

За расписанные нюансы большой поклон.

По большому счету — 0.1 уже более чем достаточно. Резинка порвется раньше, чем провернется внешняя обойма.

И не забывайте, что потом это надо выпрессовать (и тут добавятся коррозия и слипание металла).

Обдирать сайлент на наждаке не стоит — размер вы так не выгоните. На токарный в центрах и потихоньку. И этот момент тоже надо будет учесть — толщину стенки сайлента Вы уменьшите. Натяг, расчетный, будет, но усилие создаваться будет уже не то.

Еще раз плюсую за расчетный метод!

Ну а касательно натяга обоймы подшипника — 0.5 мм. Не знаю кто так оптимистично рассчитывал, но это провал. Даже если запрессуется (а это возможно), то заклинит подшипник.

Согласен, но вариантов кроме сточить особых нет… вчера узнал, что в оригинале 33,9 мм посадочное 33,75 вроде всё сходится) Уйдёт, конечно толщина стенки при сточке…

Да больше 0,3 натяг уже сложен и опасен, вы правы.

Насчет нет вариантов сточить — ну не поверю что в Киеве нет токарного станка с токарем, который сможет проточить на 0.2 мм обоймы сайлентблока. =)

Не скажу что будет дешево (надо будет оправку делать), но будет форма близкая к кругу. Как следствие — запрессовка без перекоса + ухо рычага не испортите.

Токари, конечно есть ) я имел ввиду что нет альтернативы снятию металла на обойме сайлента)

А, вон что.

Можно расточить ухо рычага )) Хотя, это конечно, не есть хорошо.

Да, это оч. нехорошо, родной рычан пилить ))

Ну ты, блин, даёшЪ!

Автор, объясни, в чем зависимость хождения сайленблока от натяга запрессовки? Какая то у тебя каша маслянная. Если резина гамно, то делай натяг хоть 0,1 хоть 0,5, хождение этой резинки будет небольшим и от натяга увы не изменится.

Вы не внимательно читали, резина вообще тут не причём. Расчёт касается только соединения "Внешняя обойма сайлента — Рычаг". Каши нет )) Задача была понять насколько жёстко (какая величина натяга) у внешней обоймы сайлента при запресовке рычаг. Конечно вы правы, резинка умрёт первой независимо от натяга запресовки каким бы он не был. Речь идёт о неоригинальной запчасти, к тому же от другой машины. А нятяг нужный никто не знал, вот в результате рассчёта понятно что желательно 2 десятки снять у обоймы сайлента наждаком, может стоило это написать.

так в результате выходит натяг 0,1 мм?

сталкивался с такой хренью на преле))

Выходит так, при диаметре 35мм, при более толстом в диаметре сайленте будет больше.

Все вроде понятно, но надо перекурить и еще раз прочитать.

У меня просто взорвался мозг:-D

Да там всё просто, сложение, деление и умножение, максимум- корень квадратный)

еще не дочитал, но трехдолларовый сайлент блок ходить не будет, априори. Сайлент нормального качества стоит от 20-30 долл за штуку. рычаги по 100 это халява, что не купить то?

CTR корейский CVHO-14 jx/ хорошо ходит, за 3$ 2-3 года может запросто пройти при хороших нагрузках а то и больше. Оригинал лет 5.

Ctr это Китай, причем плохого качества. На Субару, например, ctr ходит от 2х недель до полугода))

Всё китай… но у нас есть и Корейский CTR. Шаровые по 2 года ходят )

2 года это очень мало. У меня например авто 2002 года, пробег 340 на одометре, и еще 100 может быть смотали перекупы. шаровые, рулевые — стоят родные! условия эксплуатации жесткие, хорошего асфальта авто вообще не видит.

на одной шаровой появился еле заметный люфт, на уровне теплового зазора- менять не тороплюсь)

прессовал сайленты в повеску. Задавливал тисками. Задавливались в принципе легко, поэтому делал по 2-3 точки сварки) проблем, проворотов и отрывов небыло.

Так то оно так, но вот только на практике не все так гладко и идеально оцифровано )))

Ну не будет никто так заморачиваться с каждым сайлентом, так что отбросим теорию, и давим прессом, если не лезет, то охлаждаем / нагреваем в зависимости от ситуации.

Не спорю, но речь не о каждом сайленте, а в принципе для любого, а их в машинках не мало. А если лопнет рычаг или сомнётся сайлент всё равно прийдётся заморачиваться) при охлаждении всего 2 микрона уходило на 34 мм диаметра.

Заморачивться… ? В таком случае у меня только один вопрос:

— Вот пришли вы в магазин, купили/нашли/заказали сайлентблоки — не важно, начали ставить — оказывается что один больше, а другой меньше, и в рычаге один туго другой слабо, что вы в таком случае будете делать ?

Перед установкой тщательно померяю, если будет маленький натяг закажу ещё ))

Ну ну ))). А в случае сильного натяга?

Никто на СТО даже микрометр в руки не возьмет ради какого-то сайлентблока. Все собирается как есть — прессом и на глазок, в надежде на соответствие размерам. Кроме того каждая марка будет отличаться от другой в том числе и размерами, а кроме размеров есть еще качество резины, к примеру у Фебеста оно никакое, так-же есть срок годности РТИ. Именно поэтому нет смысла трястись с микрометрами над сайлентблоками, так как это ровным счетом бесполезное занятие (ну если конечно у вас не масса свободного времени которое некуда девать), покупайте более менее проверенные детали известных фирм в проверенных местах, ставьте и катайтесь.

Вы описали как раз мой случай)))

1.У меня масса свободного времени. девать есть куда, но на хонды 80% минимум)))

2. На СТО еду только в безвыходных ситуациях, их становится всё меньше ) потому ка времени много и там действительно никто не заморачивается с машинами)))

Я ещё раз повторюсь. на этот рычаг нема сайлентов на замену (вчера узнал, что есть VTR российские, но у нас их нет… не возят уже…) ни оригинальных ни каких, там родной размер 39,2 мм ))) посему и весь сыр-бор )

Боже упаси взять ВТР — их вобще не смотри — оно еще хуже Фебеста )). Ищи по форумам и в вгруппе в ВК спроси — там точно помогут vk.com/civic_ej9_d14

Я как бы догадывался, что российское это не самое лучшее ))) Спасибо за совет, да у нас их и нету )) В ВК мы не ходим, он и закрыт у нас, да и мы сами не ходим… нет житья там от тролей ФСБ-шных… а мы ж хунта ))))

красава ! Пытливый ум и желание понять достичь и разобраться — дорогого стоит . и не важно сколко труда будет затрачено …Хочу . могу .БУДУ ! — это уже серьезно ! за тему Лайк ! за Настырность ---ДВА ! и ролик для позитивчика и хорошего настроения !

Почему 2?

два — это не оценка …=) это ДВА ЛАЙКА !За Храбрость . ! 90 процентов коментов будут типа " нахера это тебе " и живи " как ВСЕ " и не баламуть " БОЛОТО " …Тоже самое навярняка говорили братьям РАЙТ . их не знал никто . сейчас они икона Авиации . так что только вперед !

точно, так и есть)

Letnab

красава ! Пытливый ум и желание понять достичь и разобраться — дорогого стоит . и не важно сколко труда будет затрачено …Хочу . могу .БУДУ ! — это уже серьезно ! за тему Лайк ! за Настырность ---ДВА ! и ролик для позитивчика и хорошего настроения !

Пасиб, главное чтобы полезно было для народа))

Ты уж сильно заморочился.

Видел твой прошлый пост, не отписалася, отпишусь здесь.

Однажды тоже искал инфу по этому поводу. Информации очень мало, практически нет.

Для сайлентблоков диаметро до 50 мм, нормальный натяг считается 0.10-0.15мм. По практике можно до 0.35. — 20 тонный пресс справляется на легке.

Я на сайлентблоке 37мм делал обойму 36.90мм, сайлентблок зашел как по маслу.

Сайлентблок для задней стойки субару аутбек, нагрузки на кручение не испытывает, только вертикальное динамически-переменное давление от колеса.

Всё ходит отлично.

Но по факту 15 соток (0.15) — то что нужно, так все и писали на форуме одном, мол средний натяг идет 0.10-0.15мм

1мм — ты не запрессуешь, даже на диаметре 150мм, не слушай таких — пиздаболы от Бога.

Но есть "Но". Это всё на металле, на пластике совершенно иные допуски.

Недавно на октавию приехал клиент и привез пластиковые сайлентблоки задней балки.

Старые в металле, новые пластик, разница в диаметрах 2.8мм. В балку новый не лезет.

Сказал клиенту ищи другие, он другие не нашел пройдя по всему рынку, только пластик и по каталогу только такие, обточив кромку под конус, с усилием но зашли на место.

Себе на кастомные опоры точил обоймы, сайлентблок ЗБ от авео вродь, в пластике. Сам сайлентблок конусный, на заходе 58.8, в конце возле бурта под 59.5.

Долго думал сколько делать, в итоге сделал 57.5, но по хорошему нужно было найти сайлентблок в металле и попросту замерять его — такой возможности не было, по этому теперь только в пластике будут =)

Спасибо за инфу. Пластиковые сайленты ? это жёстко)

Вот и у меня оригинал нельзя не порезав достать было. Пришлось малёха посчитать))

Если уточнить, то сайлентблоки с пластиковыми наружными обоймами, в основном такие только на задних полузависимых балках встречал и 1 раз на заднем продольном рычаге, на какой машине не скажу.

Оригинал попросту прикипел, а когда садишь на масло, то больше не прикипает.

Бывало закисали так, что пресс 20 тон попросту начинал рычаг рвать, а сайлентблок не выходил.

хотя наверное есть такие пластики сейчас, что получше херовых сталей будут)

Я думаю там не в качестве дело.

Дело в цене.

Автор — \--\ нагоняет тоску своей неопределенностью. Спасибо, что не начал расчитывать кривую мочевой струи, после просмотра матча Россия-Мексика! Прости, если чем то тебя обидел(-жу), но скажу свое мнение. Пролистал твой бложек, не поленился также и найти каталог твоего авто — в итоге обозначил себе в уме конструкцию данного верхнего рычага, за какие "дырки" он цеплеятся и пр. По итогу в голове созрела картина механического сдвига при работе повески, а именно — сайленты работают на кручение, а учитывая небольшой слой демпфирующего материала — резины, они и выходят быстро из строя. Этим вопросом, судя по БЖ, ты озадачился еще полтора года назад, к сожалению не указан пройденный с той поры пробег. Сейчас ты занимаешься страданием по вымериванию подходящих сайлентблоков, в надежде что они проходят туеву хучу километров. Судя по твоим репликам — в машине все наколхожено предыдущими владельцами, а также присутствует многозначительный износ всех элементов подвески (может и деформация, что же не померял?), могу предположить что указанные сайленты имеют гораздо больший радиальный сдвиг, чем запланировано в конструкции. Таким образом, так или иначе, ты будешь сталкиваться постоянно с этой проблемой. Теперь по предложению: вариант 1 — искать подходящие сайлентблоки (благо гугл располагает различными данными) — собственно что ты и делаешь; вариант 2 — в России активно развивается сфера производств автозапчастей, как расходников — фильтра, колодки, стойки стаба и т.п., так и кастомное производство, например сайлентблоки. Могу посоветовать обратиться напрямую в производство, с высылкой им своих старых сайлентов, для индивидуального заказа. Пусть это будет немного дороже чем неоднократно подогнанный сайлентблок, зато ты можешь получить деталь, не тратя время на подобные расчеты. Желаю удачи, машина редкая, как и запчасти (и их стоимость соответственно). Надеюсь без обид

Ну какие обиды, я в советской армии служил))))) обидеть меня нереально после этого))

Меня интересовало в данном случае не решение конкретной проблемы замены рычагов моего преля — их множество и действительно на заказ у нас делают любой размер и оригинал можно купить.

Интересовало какой натяг должен быть у сайлента в принципе. Понятно что резинка умирает первой.

Но бездумно пихать что попало в рычаг не есть гуд. Нужно понимать что делаешь.

На изучение и рассчёт потратил 3 вечера. На поиск изготовителей уговор их сделать как нужно, действительно сделать как нужно ушло бы времени больше — к гадалке не ходить… а тут заводской сайлент, с которого нужно счухать наждаком 2-3 десятки. Но самое главное — я хоть приблизительно теперь понимаю как оно должно быть ))))

И меня не разведут "спецы" в очередной раз )

Совершенно согласен. Знание-сила!

zhekadnb

Автор — \--\ нагоняет тоску своей неопределенностью. Спасибо, что не начал расчитывать кривую мочевой струи, после просмотра матча Россия-Мексика! Прости, если чем то тебя обидел(-жу), но скажу свое мнение. Пролистал твой бложек, не поленился также и найти каталог твоего авто — в итоге обозначил себе в уме конструкцию данного верхнего рычага, за какие "дырки" он цеплеятся и пр. По итогу в голове созрела картина механического сдвига при работе повески, а именно — сайленты работают на кручение, а учитывая небольшой слой демпфирующего материала — резины, они и выходят быстро из строя. Этим вопросом, судя по БЖ, ты озадачился еще полтора года назад, к сожалению не указан пройденный с той поры пробег. Сейчас ты занимаешься страданием по вымериванию подходящих сайлентблоков, в надежде что они проходят туеву хучу километров. Судя по твоим репликам — в машине все наколхожено предыдущими владельцами, а также присутствует многозначительный износ всех элементов подвески (может и деформация, что же не померял?), могу предположить что указанные сайленты имеют гораздо больший радиальный сдвиг, чем запланировано в конструкции. Таким образом, так или иначе, ты будешь сталкиваться постоянно с этой проблемой. Теперь по предложению: вариант 1 — искать подходящие сайлентблоки (благо гугл располагает различными данными) — собственно что ты и делаешь; вариант 2 — в России активно развивается сфера производств автозапчастей, как расходников — фильтра, колодки, стойки стаба и т.п., так и кастомное производство, например сайлентблоки. Могу посоветовать обратиться напрямую в производство, с высылкой им своих старых сайлентов, для индивидуального заказа. Пусть это будет немного дороже чем неоднократно подогнанный сайлентблок, зато ты можешь получить деталь, не тратя время на подобные расчеты. Желаю удачи, машина редкая, как и запчасти (и их стоимость соответственно). Надеюсь без обид

Ну вот зачем Вы используете такие обидные эпитеты и фразеологизмы? Может быть Вы умней конечно, но получилось наоборот. Извините конечно.

Это возрастное… с возрастом человек больше понимает, и мудреет, даст Бог)

Круто! То-то мне втирали сегодня на станции когда развал схождения делали, что у меня могут сайленты гулять, Когда я натянул сайленты с натягом 1,5-2 десятки на диаметр 36 мм. Я прям чувствовал по усилию на рычаг домкрата, что они запрессовываются с примерно равной выпрессовке! Так что с еще более спокойной душой буду ездить и не беспокоится.

ох уж эти станции… любая профессия это сговор профессионалов )))

Ага! Вот куплю себе стенд развала-схождения и вообще от станций зависеть не буду. И мои друзья тоже)))

развал можно и без стенда сделать) если есть время и интересен процесс))

Ну понятно, что можно. Но хочется иметь прибор и просто делать, а не изобретать велосипед заново.

Нихера ты заморочился)) респект и подпись. Я думал я инопланетянин, ан нет, есть у меня собуты… единомышленники))

Есть народ любознательный)) маловато правда.

Ваще доля процента. Объясняешь людям что нельзя делать так-то и так-то, иначе будет косяк, надо делать так и так. нет же билядь, надо так как я хочу и вижу. Законы физики все хотят нарушить в угоду экономической выгоды. Хули неучи.

Даже не то, что неучи… не хотят ни учится ни разбираться… тока бабло косить учатся…

около процента людей адекватных… по моим наблюдениям)

У тебя целый процент, а у нас доля процента. Все хотят быть манагерами да ручки не запачкать. Тьфубилядь одно слово

как говорит один мой знакомый миньеджерами…

Надо сфотографировать это слово))

obrezz777

Ваще доля процента. Объясняешь людям что нельзя делать так-то и так-то, иначе будет косяк, надо делать так и так. нет же билядь, надо так как я хочу и вижу. Законы физики все хотят нарушить в угоду экономической выгоды. Хули неучи.

А зачем оно на простом солярисе? Поставил на очередном ТО и езди, не все строят культ из содержания авто

Тут немножко другое. Вы покупаете блага цивилизации и пользуете-это хорошо для всех. Но мы их усовершенствуем, опять же для блага всех, но иногда берём за это денежку. Все в плюсе. У Вас тачки ездят, мы придумываем что-то новое. Как говорится, кто на что учился.

Дак вот как раз и не другое, кто то и экономику должен посчитать, а кто-то усилие подвески, все профессии важны и не надо говорить что мол вот я один молодец сопромат знаю, а другие говно, только потому что работа у них другая

Солидный подход.Уважаю!

Пасиб)

на работе часто делали узлы подшипник-вал, в основном под горясую посадку 0,05, при размере 70мм. может пригодиться, в горячем масле грели гдето 250 град, подшипник садился бнз натяга, обратно слазил туго, устлия в продольной плоскости за 10 000 Н перевалит, думаю

Спасибо, интересно) попробую погреть обойму рычага)

на работе часто делали узлы подшипник-вал, в основном под горясую посадку 0,05, при размере 70мм. может пригодиться, в горячем масле грели гдето 250 град, подшипник садился бнз натяга, обратно слазил туго, устлия в продольной плоскости за 10 000 Н перевалит, думаю

Думается что 250 градусов-перебор! Температура вспышки не даст в обычных условиях так нагреть.

аплодирую стоя! заморочился так заморочился. есть же таблица допусков и посадок под разные диаметры(вал и отверстие) посадки любые ( скользящая, глухая и т.д) люди давно уже посчитали все.посадке подшипника 4 соток достаточно. к примеру ( червячный редуктор. вал диаметром 30-0.04… шестерня 30- 0.3 . на холодную пресом. и ни чего не проворачивает.

Таблицу видел подобную по первой ссылке в конце поста), но там ведь про усилие, которое испытывает соединение ничего… или есть таки ? И подшипник ведь крутится гад) а тут внутр. и внешняя обоймы через резинку. Опять же не моя специальность))

0.1 это максимум и то не факт что тонкостенная втулка правильно запресуется (беза деформации оной), лучше от 0.02 до 0.06 !и чем больше шероховатость тем лучше втулка сидеть будет

Вот склоняюсь к подобному выводу)

а 0,05 не маловато будет ? вроде как соответствует усилию 4 тонны запресовки ))

Нет не маловато, даже 0.02 не маловато будет

Понял, спасибо, ещё бы "руками пощупать" этот натяг в 0,02 ))

Найдите токаря-псуть вам выточит несколько тестовых образцов с натягом 0.02,0.05,0.1 мм. Запресйте, приварите к ним 2х метровые рычаги, и в тисках испытывайте

Хорошая мысль, попробую и точно можно померить усилие ))

Ну и для наглядности еще один образец на 0.5 мм сделайте))

А запихать его удастся ? ) этот 0,5 мм с валом трамблёра не удалось ))))) на посл. фото)))

Вот и узнаете!хотя опыт и так есть.был опыт запихивания в натягом 4 мм. Пресовшик попута детали))тупо трубу развальцевало

Я втулку 30,27 мм с толщиной стенки 6,5 мм из Ст3 пытался загнать 150 тонным прессом в отверстие 30+-0,01 мм, не получилось, втулка смялась как пачка сигарет:))

))))

nivovod64

Я втулку 30,27 мм с толщиной стенки 6,5 мм из Ст3 пытался загнать 150 тонным прессом в отверстие 30+-0,01 мм, не получилось, втулка смялась как пачка сигарет:))

Ну в нашем случае-цапфу в трубу с толщиной стенки 4 мм

Вот склоняюсь к подобному выводу)

а 0,05 не маловато будет ? вроде как соответствует усилию 4 тонны запресовки ))

Это будет предел, на большем что-нибудь погнёшь скорее всего, а усилие там гораздо меньше, на 4 тоннах резинку сайлентблока порвёт как тузик грелку, ведь усилие на рычаг передаётся через резину:))

понятно) опыт великая вещь)

Хорошо, когда он есть, но когда его нет, то при желании его можно получить и в следующий раз он уже будет:))

та да)

Столько цЫфирей и про сопромат — Типа я не осилил… Самый настоящий сопромат и, выложен) Никакой сопромат без математики не обходится.Можно догадываться или знать векторы приложения сил и нагрузки, но без расчетов не обойдешься .НИКАК!

Поскольку я не в теме, просто нашёл подобные рассчёты… и решил проверить)

Все верно сэр! Везде дефицит профессионального подхода. Есть даже книга на эту тему "Почему дела идут вкривь и вкось", все население земли думает что "где-то там" сидит умный инженер и все за нас подумает. А "там" сидит такой же мужик и думает что мы-то со своей стороны точно все посчитали.

Сейчас я активно занимаюсь темой ЕГР, материала вроде много, а копнешь, — только верхи. Думаю на изучение всего уйдет полгода.

Да, везде так… мне было 18 лет когда начались проблемы со зрением (редкая болячка) на 5-м офтальмологе я понял, что я знаю больше, т.к. не поленился почитать книжку по глазным болезням…а офтальмолог не заморачивался…

Меня удивило что механики на СТО как правило не знают с каким натягом они пресуют…

Они не знают даже с каким моментом закручивают гайки. А если даже знают, то не знают как переложить усилие с ньютона на метр, на короткий рычаг ключа даже путь и на глаз.

Это точно… в 90% случаев не ключа нету динамометрического ни понимания зачем он нужен…

Да, везде так… мне было 18 лет когда начались проблемы со зрением (редкая болячка) на 5-м офтальмологе я понял, что я знаю больше, т.к. не поленился почитать книжку по глазным болезням…а офтальмолог не заморачивался…

Меня удивило что механики на СТО как правило не знают с каким натягом они пресуют…

Да им пох ) что дали то и запрессуем, а натяг? Если что не так, на вас, свалят-сам просил наше дело сделать то что просили.Им не до натяга им тэнге надо зарабатывать.В слесаря идут те кто ключами млжет работать а не головой.Потому люди стошникам и не доверяют

Да… и претензии не предъявишь потом…проходил это всё…

Из рисунка не совсем понятно в какой плоскости приложен изгибающий (крутящий) момент. Если в плоскости, перпендикулярной оси сайлентблока — то такой момент не будет влиять на выталкивание сайлентблока из обоймы рычага.

Если момент приложен в другой плоскости — тогда непонятно, почему за точку приложения принято пересечение осей сайлентблока? Или это приведенный момент?

Кроме прочего, думаю не лишним было бы проверить, не будет ли превышен предел прочности резины сайлентблока на смятие при принятых усилиях, если будет — то следует провести рассчеты еще и исходя из этого, поскольку в данном случае критическим будет смятие резины, а не выталкивание сайлентблока из рычага.

Но заморочился ты действительно сильно. Более точно можно было бы посчитать методом конечных элементов, но тут нужен специальный софт и знания.

Да, вращающий момент будет пытаться провернуть сайлент внутри обоймы и скорее всего резина лопнет раньше в этом случае, что она с успехом и делает в реальных условиях… Но таких рассчётов я не нашёл, если дадите ссыль буду признателен !

Кстати, этот момент вносит львиную долю усилий, выходит и 0,05мм бы хватило )))

С сопроматом знаком всего 4 дня ))))

Уверен что раньше всё на заводах проверяли экспериментально, а сейчас софтина… внёс размеры, построил 3d модель и на выходе цифры готовые для станка ЧПУ )))

Погодь, а где на рисунке размер 34.35? Не очень понял, откуда это число взялось.

А вообще, это — не образец "заморочился". Вот Mercedes Classiс — это действительно заморочка! Так что давай, заказывай оригинал для полного феншуя))

34,35 это CVHO-14 с завода-внешний диаметр, сейчас добавлю.

Оригинал 100$ их четыре)) а сайлент отдельно это 3$ их восемь) 28$ побеждает 400$

даже при моеё любви к старым хондам )))

Статья отличная! По своему, уже давнему, опыту работы с моторами, скажу, что, например, направляющие клапанов перед прессовкой в ГБЦ проверялись микрометром. Нормальным считался наружный диаметр втулки на 0,05-0,06 мм больший посадочного отверстия ГБЦ. Для сайлентов 0,1-0,2 — норма, что Вы и показали своими расчетами…

Спасибо, по втулкам направляющих познавательно)

Молодец глубоко копнул! Наука дело полезное ! А то у нас как 3 тонны — не лезет дадим 6 не лезет дадим 10, а штангелем никто и мерить не будет … Спасибо за инфу!

Вот вот… потом идут на 20-ти тонник…и привет рычагу…

Что я тут делаю?!

Я же считать не умею! (((

сам на калькуляторе считал)

Прочитал, но многое не понял :) шипко мутерно, что-ли :)

Может быть стоило резиновые сайленты сменить на полиуретановые той же размерности? И было бы лучше…

…эх хорошо, когда много свободного времени :)

Смысл был залезет ли железка в железку и какая при этом будет разница в диаметрах.

А полиуретан, да, делают на заказ нужного диаметра.

Но интересно было как быть в гараже когда под руками только сайлент больший в диаметре на 0,6мм,

оказалось можно тупо наждаком снять 3-4 сотки и тогда уже пихать )

Можно было на горячую забить — эффект наверное был бы тот же, тем более, что замена будет через то же самое время, к гадалке не ходи :)

пробовал замораживать, всего 2 микрона ушло, попробую нагреть) но важен был сам принцип — какой натяг должен быть в идеале.

Добавил в закладки ;) будем изучать на досуге… :)

Комментарий удалён

Нет, но нужно стремится к техническому совершенству,

у меня просто есть свободное время)

захватывающе! Прочитал на одном дыхании)))

пасиб, главное, чтобы не нахомутал нигде) и чтобы пригодилось)

Ты в нулях не ошибся? При натяге в 0,5-1мм лопнет втулка.

А вот 0,01-0,05мм в самый раз.

Для большего наичга 0,1мм надо садить уже на горячую!

Так как раз 0,1 и вышло при принятых нагрузках. Вроде не ошибся, для 0,2 уже 10 тонн нужно, очевидно что что-то лопнет или сомнётся.

Я вот тоже из опыта токарей считаю 0,05мм вполне достаточно.

Для каких сединений вы имеете ввиду 0,05 достаточно ?

Рычаг-обойма сайлента ( в частности, плавающего), при диаметре последнего 40мм.

О, спасибо, это полезный опыт ! )

Уважуха!Пытливость Ума рулит.

0.1-0.2 для диам. 40мм(сайлентблока) норм, более-сильная деформация вала, ажно резину выдавливает.А на народ не серчай, не у каждого есть микрометрический инструмент, все ж на штангель рассчитывают-отсюда и погрешность в полмиллима.

Добра.

Спасибо, тут важен был сам подход. Какой же натяг должен быть ?

Китайский штанген за 5$ цифровой точно десятку даст при измерениях))

Шероховатость большая — вот и запороли соединение, так что только микрометры помогут нам, у тебя же в докладе есть об этом, 0,2, на мой взгляд, -не более, это про натяг.

mordvin23

Уважуха!Пытливость Ума рулит.

0.1-0.2 для диам. 40мм(сайлентблока) норм, более-сильная деформация вала, ажно резину выдавливает.А на народ не серчай, не у каждого есть микрометрический инструмент, все ж на штангель рассчитывают-отсюда и погрешность в полмиллима.

Добра.

это что за штангель такой, что врёт на 0.5мм, ему прямая дорога на помойку или на поверку!

Ну да 0,1мм-0,2мм вполне для обычного штангена, тут уже дело за зрением)

согласен

Ну да 0,1мм-0,2мм вполне для обычного штангена, тут уже дело за зрением)

простым пользуюсь для плоских разметок, а для работы вот таким

это у вас высший пилотаж))) можно и таким )) за 5$

врут эти шцц, при чём сильно. работал на авиационном, все деды у нас напрочь отказывались работать с электронными штангелями, работали только с часовыми.

это у вас высший пилотаж))) можно и таким )) за 5$

Кстати проверял такой на эталонах — показывает правильно, если пользоваться по правилам. А вот внешние губки (для измерения внутреннего диаметра) врут.

Вы имеете ввиду китайца ЖК ? )))

Да, такой же взял себе. Удобно, наглядно фотки в отчеты делать) Точность вполне себе.

MrKelevra163

это что за штангель такой, что врёт на 0.5мм, ему прямая дорога на помойку или на поверку!

Не подтяни фиксирующий болтик и чутка больше получим, и инструмент не при делах-сами прое…ли.Хороший штангенциркуль стоит не дёшево, а в магазах, в основном дешОвка. Добра.

Прям почувствовал себя за партой, в авиационостроительном техникуме, в 1986 году)). Сейчас эта инфа не нужна никому, почитают и забудут))

А у меня в авиационном только радиоэлектроника была…

Ну это просто чтобы разбавить про топоры и теплицы )))

Действительно, заморочился))