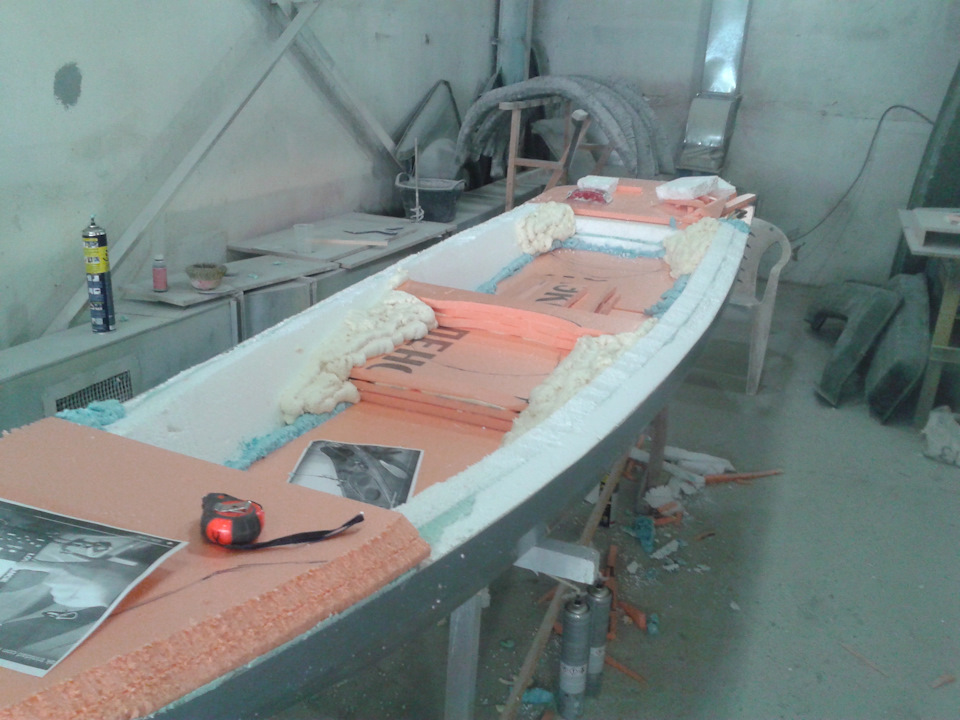

Полгода назад писал тут как я делал днище каяка. После этого был перерыв и в начале июня начал делать палубу с кокпитами. Для этого использовал готовое днище и на его основе пенопластом и гипсовой шпатлевкой начал выводить форму

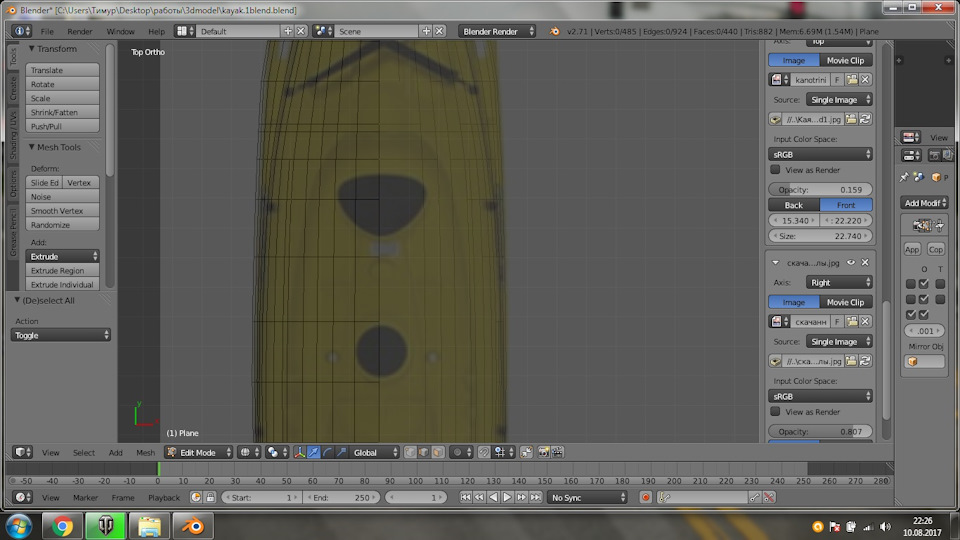

Основные размеры брал с трехмерной модели, которую я делал когда делал дно. Рассчитывал опираясь на масштабную сетку Блендера. Каждая ячейка этой сетки имеет десять сантиметров, остальное на глаз. То есть расхождение в три сантиметра были не критичны. В основном старался придерживаться размеров чтобы не нарушить развесовку. Ширину сидений и длину кокпита делал по размерам исходя из пропорций обычного человека.

Шпатлевка Форман 22, на всю модель ушло пять мешков по 25 кг. Половину истер наждачкой, но все равно вышло экономично. Если бы я еще поменьше баловался с дизайном, то и трех мешков бы хватило. Шпатлевка очень понравилась, можно накладывать слои по три — пять сантиметров за раз, сохнет достаточно быстро. День-два в зависимости от толщины. Не до конца просохшую шпаклю можно скребсти стальной линейкой и накладывать новый слой. Шлифуется 40-ой наждачкой очень легко и усадка небольшая. Есть места где слой всего около пяти мм и в тех местах она не проламывается, то есть шпакля достаточно прочная. На этом макете я ни грамма не использовал автомобильную шпаклю.

Основным измерительным инструментом служил самовыравнивающийся лазерный уровень и стальная линейка. Ну и немного поигрался с профильной вьюртовской линейкой.

Потом покрыл весь макет строительной грунтовкой с черным колером и автомобильной грунтовкой серого цвета. Хотел посмотреть как грунтовка будет держаться на гипсе и произвести более точные замеры. Оказалось что грунтовка держится достаточно хорошо и что макет оказался очень кривой. В сером цвете все неровности стали хорошо видны. Ничего страшного, будем равнять дальше.

Вроде более менее выровнил. Опять загрунтовал для обеспыливания и покрыл весь макет шпатлевкой разведенной водой как сметана малярной кисточкой в два или три слоя. После высыхания прошкурил 220-ой наждачкой.

Опять обеспылил и покрыл автомобильной жидкой шпатлевкой.

Вышкурил с водичкой, приклеил отбортовку и завосковал в два слоя.

Далее черный гель и 300 мат в пять слоев. Замучился потом отдирать матрицу. Пришлось спускать всю лодку на пол, переворачивать и отдирать днище. На тот момент весь макет весил килограммов 120 или больше.

Пенопласт и гипс выдирал кусками из матрицы. С этим проблем не возникло, ни одного залипа. Дальше пробежался 320-ой потом 500-ой и 800-ой наждачкой по матрице и покрыл воском в два слоя.

На матрице стало очень хорошо видно все косяки. Проблема в том что я не додумался сделать мостки над макетом чтобы видеть его сверху. Вставал на стул, но это не помогло. Надеялся что линейкой выровню все. Короче, я окончательно убедился что глазомер такой же важный измерительный инструмент как и линейка, конечно если он натренирован.

Ну и дальше ламинирование в три слоя 300-го стекломата и один слой стеклоткани.

Наверно можно было бы обойтись двумя слоями мата и двумя ткани. Так бы ушло меньше смолы без потери прочности.

Вытаскивал из матрицы часа полтора. Подтягивал, постукивал легонько резиновым молотком. Коннекторы воздушные не делал. Почему то у меня никогда не получалось нормально воздухом выдавить деталь. Ну да ладно, воткнуть можно в любой момент. Теперь то я уже знаю где самые проблемные места. Ну и все таки первый съем, где то по мелочи деталь унесла с собой гелькоут от матрицы. Те места прошлифуем и сгладим, не проблема. Возможно придется делать новую матрицу, если вздумаю довести до "идеала".

Деталь не взвешивал, да и не помню сколько смолы на нее ушло. Примерно 13-15 кг общий вес. Вес же с днищем килограммов 30. Теоретически можно снизить вес. На днище два слоя 450-го мата и два стеклоткани. Все это ручной формовкой.

Дно с палубой склеивал филлером и временно накрутил шурупы. Приеду в гараж конкретно на проволку посажу)). На самом деле хотел обойтись без шурупов, но все таки наверно придется проклепывать клепками для прочности соединения. Палуба надевается на днище на подобии крышки для банки.

Ну и пока на этом все. Завтра если получится отвезу ее на ближайший водоем и посмотрю сколько продержится на плаву.

Комментарии 23

Я бы не решился без чпу. Даже на лодку шпангоуты фрезеровал на чпу-шке, а тут такие формы )

ЧПУ это хорошо, не спорю, но хотелось позаниматься рукоблудием.

lapushkazaika

Я бы не решился без чпу. Даже на лодку шпангоуты фрезеровал на чпу-шке, а тут такие формы )

как раз такие формы выводятся ручками на пенопласте.

Да по-разному бывает.

9 метровый станок — это, конечно, перебор. Но на каком-неть трехметровом артисмане за пару часов и с точностью до миллиметра в мебельной мастерской порезать для меня интереснее, чем столько рукоблудить )

Если в такое впрягаться, то я хотя бы на металлопрофиле, шариковых подшипниках и цепях сделал бы макет станка )

резать шпангоуты это я согласен.рейки наклеить, пенопластом зашить .вывести формы ножом, короче…

не городи все там руками делается.сидя за компом ты в сарае ничего не будешь иметь.клацать по кнопам одно.а создать с нуля другое.

В сарае у меня чпу стоит :-) но сколько людей — столько мнений )

lapushkazaika

Да по-разному бывает.

9 метровый станок — это, конечно, перебор. Но на каком-неть трехметровом артисмане за пару часов и с точностью до миллиметра в мебельной мастерской порезать для меня интереснее, чем столько рукоблудить )

Если в такое впрягаться, то я хотя бы на металлопрофиле, шариковых подшипниках и цепях сделал бы макет станка )

Я согласен что с таким станком все получается качественней и намного быстрее, чем руками с нуля. Только до такой технологии, в моем конкретно случае, надо доходить с самых азов. Конечно, купить станок идеальный вариант, но все упирается в финансы. А так у меня уже есть некоторые соображения как облегчить работу. Надо развивать направление в плане лазера. Может какую то систему зеркалов. То есть усовершенствовать систему измерений, сделать ее удобной и точной. Какие то математические расчеты проводить для изгибов и дуг в двух трех плоскостях. Ну а потом когда будут финансы можно купить станок, чем еще больше облегчается работа. Во всяком случае накопится определенный объем знаний, а это для меня одно из самых важных моментов. Всякие там рацухи и т.д. А дальше как получится.

Молодец не побоялся обьема работ.Колоссальная работа сделана!

Спасибо, боялся сильно. Иногда руки опускались, как представлю сколько еще работы. Нужен психологический настрой определенный. И поддержка родных и друзей.

не говори…я на такой обьем долго бы с духом собирался.

ЗдОрово! Ждём испытаний )))

Тима Красапчик, есь же

Ты тоже есть же красаучик, делаешь такие вещи! Никто так не может, только ты!))

отличная работа, хотел бы на токой попробовать проплыть.

Я свою лодку делаю два слоя 600го, по мокрому один на другой. лодка 3,25/1,17 — 26кг. вышла. Важно валики подобрать прикаточные и смолу наношу валиком для покраски стен (узкий 10см) с длинным ворсом. Более равномерное нанесение и экономичное.

Попробуй сделать из эпоксида (этал 247+м45) с стеклорогожи гель/120гр/300/300/600/300/120гр/м2 вес будет легче процентов на 30-35.

Круто! шаблоны надо было нарезать, много, через 20-25 см. было бы точней, и меньше работы и шпатлевки.

Хвалю

А вот интересно сколько будит стоить, ))) ? Я бы себе прикупил !

А сколько готов предложить? Глупый вопрос, но все же интересно.

Нескромно начну с 20 тыс… хотя понимаю что мало, столько бак на паджеру стоит.

Немного в теме, материалов тут тысяч на 10…15. Значит цена около 30 должна быть. Но за 50.60 уже можно фирмовый купить…

Меня иногда кроет тема каяка… :)

Примерно такую цену я себе представлял. Тебе готов сделать хорошую скидку, только как отправить к тебе не представляю.

Классная работа. А за 30 тыщ в Ускаман отправишь?

Там выше речь шла о рублях, а не о тенге.

Отлично получилось !