В последнее время всё чаще стали встречаться персонажи твердо уверенные во вселенском заговоре и в частности в том, что бензина в России нет, а всё то, что есть это отходы хим. производств. Некие тёмные элементы поганят девственно чистый прямогонный бензин присадками и прочая ересь. Ну и как не затронуть всеми любимое октановое число, которое окутано не одной легендой и каждый мнит себя знатоком. В итоге по просьбе драйвовчан решил написать небольшую статейку про получение бензина и о некоторых его характеристиках. Сразу оговорюсь, что засунуть в интернет статью всё то чему 5 лет учат в институте не реально, так что не обессудьте, как смог. Букв будет много, не реально много (в один пост не поместилось), так что наливаем чашечку кофе. Те кто не готов вспомнить азы химии и заходит только поболтать и посмотреть картинки – не напрягаемся и проходим мимо. Итак заканчиваем с прелюдией и поехали.

То что нефть это смесь углеводородов я думаю все знают. Современные нефтеперерабатывающие заводы имеют установки первичной переработки нефти. Их задача – разделить нефть на отдельные фракции. Перегонка нефти (дистилляция, ректификация) – процесс разделения нефти на отдельные фракции в зависимости от температуры их кипения. Фракции, выкипающие до 330–350°С, выделяются на установках под атмосферным давлением. Отгонять из нефти фракции, выкипающие при более высокой температуре, при атмосферном давлении нельзя, так как в этих условиях разложение углеводородов начинается раньше, чем их выкипание. Для более глубокого фракционирования, т.е. выделения масляных фракций, давление в установках понижают до 4–6 кПа. При этом понижается температура кипения углеводородов, что позволяет продолжить перегонку и получить уже не только топливные, но и масляные фракции.

При атмосферном давлении и повышении температуры из нефти испаряются последовательно различные индивидуальные углеводороды. Фракцией называется группа углеводородов, выкипающая в определенном интервале температур. Бензиновая фракция 35 – 215°С (С5–С10); Дизельная 180 – 260°С (С9–С14); газойль 280 – 360°С (С15–С20). Кроме того, керосиновая 200 – 300°С (С12–С18) и топливо для реактивных двигателей 120–315 °С (С8-С16);

После отгона фракций, выкипающих до 350°С, остается вязкая темная жидкость, называемая мазутом. Разделить мазут на фракции можно только при пониженном давлении. Этот процесс позволил получить из мазута соляровые фракции (С12–С20), дистиллятные смазочные масла, в том числе и базовые масла для двигателей внутреннего сгорания, вазелин (С20–С50) и смесь твердых углеводородов – парафин (С19–С35). После отгонки из мазута масляных фракции остается гудрон. Гудрон уже при 30—40°С застывает, образуя твердую массу. Его используют как сырье для приготовления битума или остаточных масел очень высокой вязкости.

К основным процессам вторичной переработки относятся:

Каталитический крекинг на алюмосиликатных катализаторах – наиболее распространенный в нефтеперерабатывающей промышленности каталитический процесс, занимающий среди процессов переработки нефти по объему перерабатываемого сырья второе место после первичной перегонки. Основная цель процесса — получение высокооктанового бензина из сырья, выкипающего в пределах 200–500°С (чаще 300–500 °С). От термического он отличается применением катализаторов, в присутствии которых процессы деструкции идут в направлении образования изомерных, наиболее ценных для бензинов углеводородов. Процесс протекает при давлении 0,06–0,14 МПа и температуре 450–500°С. В качестве катализатора используют природные алюмосиликаты или синтетические цеолитсодержащие катализаторы.

Характерные особенности каталитического крекинга: избирательная активность к различным типам углеводородов, высокая скорость протекания реакций (значительно большая, чем при термическом крекинге), активное протекание процессов изомеризации. В результате каталитического крекинга получаются продукты, в которых содержание изоалканов и ароматических углеводородов достигает 55 %, цикланов 20–25 %; алкены и алкадиены, характерные для продуктов термического крекинга и являющиеся основной причиной их низкого качества, составляют всего 5–9 %. Общий выход бензиновых фракций достигает 50 % и более. Целевым продуктом каталитического крекинга является бензин высокой детонационной стойкости (октановое число от 87 до 91 по исследовательскому методу). Недостатки процесса: 1) постоянное загрязнение катализатора смолистыми отложениями, требующее постоянной регенерации катализатора; 2) образование алкенов, понижающих химическую стабильность продуктов.

Гидрокрекинг – каталитический процесс деструктивной переработки нефтяного сырья под давлением водорода и при высокой температуре. Он заключается в расщеплении компонентов сырья с одновременным гидрированием образовавшихся «осколков».

Гидрокрекинг представляет собой разновидность каталитического крекинга в присутствии водорода. Гидрокрекинг, кроме увеличения выхода целевого продукта, используется для гидроочистки продуктов, в первую очередь, от серы и азота. Таким образом, гидрокрекинг сочетает в себе каталитический крекинг, гидрирование и гидроочистку.

Сырьем гидрокрекинга обычно служат тяжелые нефтяные фракции (350–500°С) и остаточные фракции – мазут, гудрон. В качестве катализаторов для гидрирования используют платину, никель, кобальт, а также сульфиды вольфрама и молибдена. В качестве катализатора для крекинга и изомеризации применяют синтетические алюмосиликаты.

Загрязнения катализатора не происходит, т. к. вследствие присутствия избыточного количества водорода полимеризация с образованием смол не происходит.

Гидрокрекинг осуществляют при температуре 300–425°С и давлении 7–20 МПа. Массу исходного сырья вместе с катализатором пропускают через реактор, в который под давлением подается водород. В результате первой стадии процесса при температуре 420°С, катализатор Al–Co–Mo, получается обычно широкая фракция с концом кипения 300—350 °С. Этот продукт подвергается дальнейшей обработке, при которой температуру снижают до 320—425 °С, давление водорода поддерживают на уровне 15 МПа, катализатор Ni или Pt.

Изменяя режим гидрокрекинга (давление, температуру и объемную скорость подачи реагентов), можно получать необходимые фракционный и групповой химические составы целевого продукта (бензина, реактивного или дизельного топлива). Остаточные продукты переработки можно вводить в процесс повторно.

Например, при гидрокрекинге гайзоля (350–500°С) получают 51% бензина с октановым числом 82, 10% – газовая фракция С3–С4, 25% – дизельная фракция, 8% – газойль.

Преимущества по сравнению с другими процессами переработки:

1) гибкость процесса, т. е получение из одного сырья разных целевых продуктов;

2) большой выход светлых продуктов;

3) высокое качество продуктов.

Риформинг в нефтеперерабатывающей промышленности используется для повышения октанового числа бензиновых фракций и для получения аренов (ароматических углеводородов). Если в качестве катализатора используют платину, то риформинг называют платформингом.

Сырьем для риформинга являются бензиновые фракции (85–180°С) первичной перегонки нефти. Каталитический риформинг осуществляют при температуре 470–530 °С и давлении 2–4 МПа в среде водородсодержащего газа. При реформинге алканы подвергаются изомеризации, дегидроциклизации

и гидрокрекингу. Бензин каталитического реформинга содержит 50–60% ароматических углеводородов, 30%–алканов, 10–15% циклоалканов. Экспериментально было доказано, что максимально допустимое содержание ароматических углеводородов в бензине не должно превышать 40-45% иначе это приводит к повышенному нагарообразованию. В связи с этим бензин каталитического реформинга не может использоваться в качестве топлива в чистом виде.

Бензин каталитического реформинга используется для выделения индивидуальных аренов, используемых в органическом синтезе.

Алкилирование – процесс получения высококачественного высокооктанового компонента автомобильного и авиационного бензинов – алкилата (алкилбензина), состоящего практически целиком из изоалканов С6 –С9, причем из них 69% приходится на изооктан (2,2,4–триметилпентан). Алкилбензин имеет октановое число 90–98 ед. Сырьем является бутан-бутиленовая смесь, выделяемая из газов каталитического и термического крекинга. Алкилирование изобутана алкенами (преимущественно бутиленами) проводится при давлении 0,3–1,2 МПа с использованием в качестве катализатора Н2SО4 или НF.

Получение топлив для двигателей внутреннего сгорания – сложный процесс, включающий получение первичных его компонентов, их смешивание и улучшение присадками до товарных показателей качества в соответствии с требованиями стандартов. Смешение прямогонных фракций с компонентами вторичных процессов и присадок называется компаундирование.

Автомобильные бензины одной марки, изготовленные на разных предприятиях, имеют несколько различающийся состав, что связано с неодинаковым набором технологического оборудования. Однако они должны соответствовать нормативной документации.

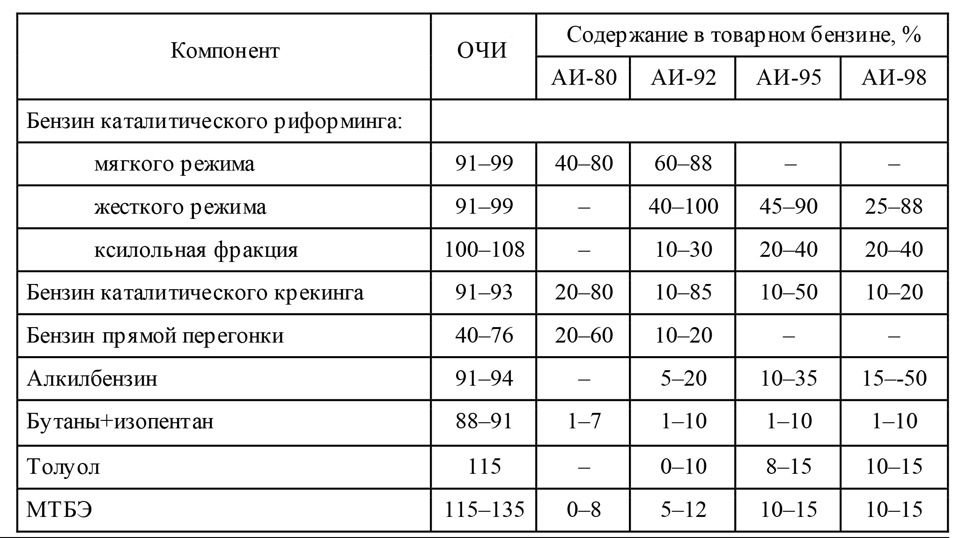

Усредненный компонентный состав бензинов разных марок приведен в таблице:

Базовым компонентом для выработки автомобильных бензинов являются обычно бензины каталитического риформинга или каталитического крекинга. Бензины каталитического риформинга характеризуются низким

содержанием серы, в их составе практически отсутствуют олефины, поэтому они высокостабильны при хранении. Однако повышенное содержание в них ароматических углеводородов является лимитирующим фактором. К их недостаткам также относится неравномерность распределения детонационной стойкости по фракциям.

Бензины каталитического крекинга характеризуются низкой массовой долей серы, октановыми числами по исследовательскому методу 90–93 единицы. Содержание в них ароматических углеводородов составляет 30–40 %, олефиновых – 10–25 %. Они обладают относительно высокой химической стабильностью (индукционный период 800–900 мин.). По сравнению с бензинами каталитического риформинга для бензинов каталитического крекинга характерно более равномерное распределение детонационной стойкости по фракциям. Поэтому в качестве базы для производства автомобильных бензинов используется смесь компонентов каталитического риформинга и каталитического крекинга.

В Европе действует стандарт на бензин EN 228:2008 (ароматика -35%, бензол — 1%, олефины -18%, кислород — 2.7%, сера- 10 мг/кг) – это нормы бензина Евро5.

Компонентный состав европейского бензина на протяжении последних лет включал в себя: бензин каталитического крекинга – 30%, бензин каталитического риформинга – 50%, продукты: алкилирования — 5%, изомеризации – 8%, добавки (ЕТВЕ, МТВЕ, ТАМЕ, спирты) -7%.

Среди европейских НПЗ наиболее удачный компонентный состав бензинов в Германии: бензин каткрекинга и риформат – 73.4%, алкитат -5.1%, изомеризат — 16.2%, добавки — (этанол, ЕТВЕ, МТВЕ, ТАМЕ и др.) -5.3%.

Компонентный состав американского бензинового фонда в начале 2007 года был таким: бензин каталитического крекинга -34%, бензин риформинга – 28%, алкилат – 12%, изомеризат – 4%, добавки (спирты, ЕТВЕ, МТВЕ и др.) – 15%, прочие -7%.

Небольшое архивное видео с приветом из молодости :))

далее часть 2

Комментарии 14

Ни хрена не понял! )Но все равно интересно!)))

Дальше лучше :))

Интересно, но пока непонятно, к чему это всё?

Остальные прочти

ЭЛОУ АВТ- )))))

Вот что что, а элоу тут точно лишнее :))) эт для гурманов ;))

А где висбрекинг?)))

Ты хочешь чтобы народ совсем уснул :)) народ и это не читает ;)

еще как читает, даже спустя годы читает!

причем все части и внимательно.

спасибо!

все по полочкам)

не сомневаюсь! :)))

фууууу, дочитал!

:))))) вроде часть только первая :)) Терпения тебе, дальше интересней :))

Нет, а что, теорию и технологию никто не любит? Или непонятно ничего?

Ты про "нравится" что ль? :)) Ладно если хоть пользу принесёт :))