Всем привет

И так изучив рынок производителей эвакуаторных платформ, пришел к выводу, что нормальная сдвижка стоит минимум 1миллион р и на 4 месяца машина уезжает в неизвестность, плюс бонусом даже к хорошим производителям есть некоторые вопросы и нюансы по их детищу, изучив все моменты и составив смету, понял, что по себестоимости сдвижная платформа стоит 450-500тыс рублей с оформлением документов (совершенству конечно нет предела, но минимум для работы стоит именно в этих пределах) собственно разница в 500тыс руб заставляет задуматься на счет изготовления своими руками, плюс нашел пару тройку человек, которые это делали своими руками поговорил, узнал нюансы и собственно решил, что платформу буду делать сам. На самом деле не все так сложно как может показаться со стороны, конструкция достаточно примитивна, но есть пару узлов, которые требуют особого внимания и достаточно точной подгонки. Собственно один из этих узлов это «узел наклона платформы», он же «петля платформы», именно с него я и решил начать изготовление платформы.

Но конечно же все начинается с промерки автомобиля и черчения чертежей, даже в кустарных гаражных условиях все равно без чертежа никак, и тут я сам себе усложнил задачу, но в тоже время немного даже интереснее стало))

Во-первых для себя я решил сделать максимально низкую погрузочную высоту, плюс бонусом тк автомобиль категории б и запаса по официальной грузоподъемности не так уж и много, техническое задание требовало сделать максимально легкую, но в то же время прочную установку. Отсюда путем изучения у «коллег по разуму» сделал определенные выводы по материалам для изготовления.

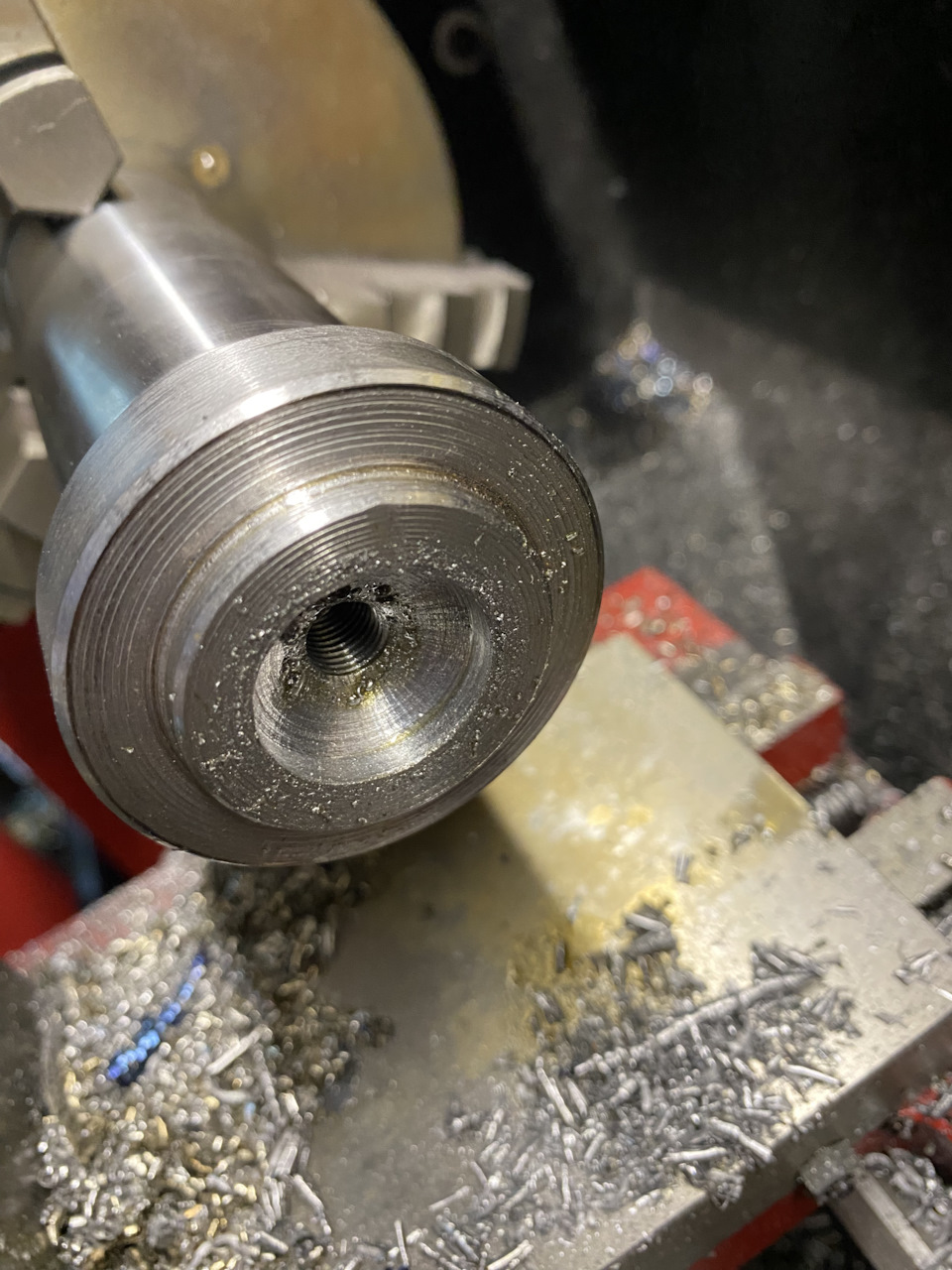

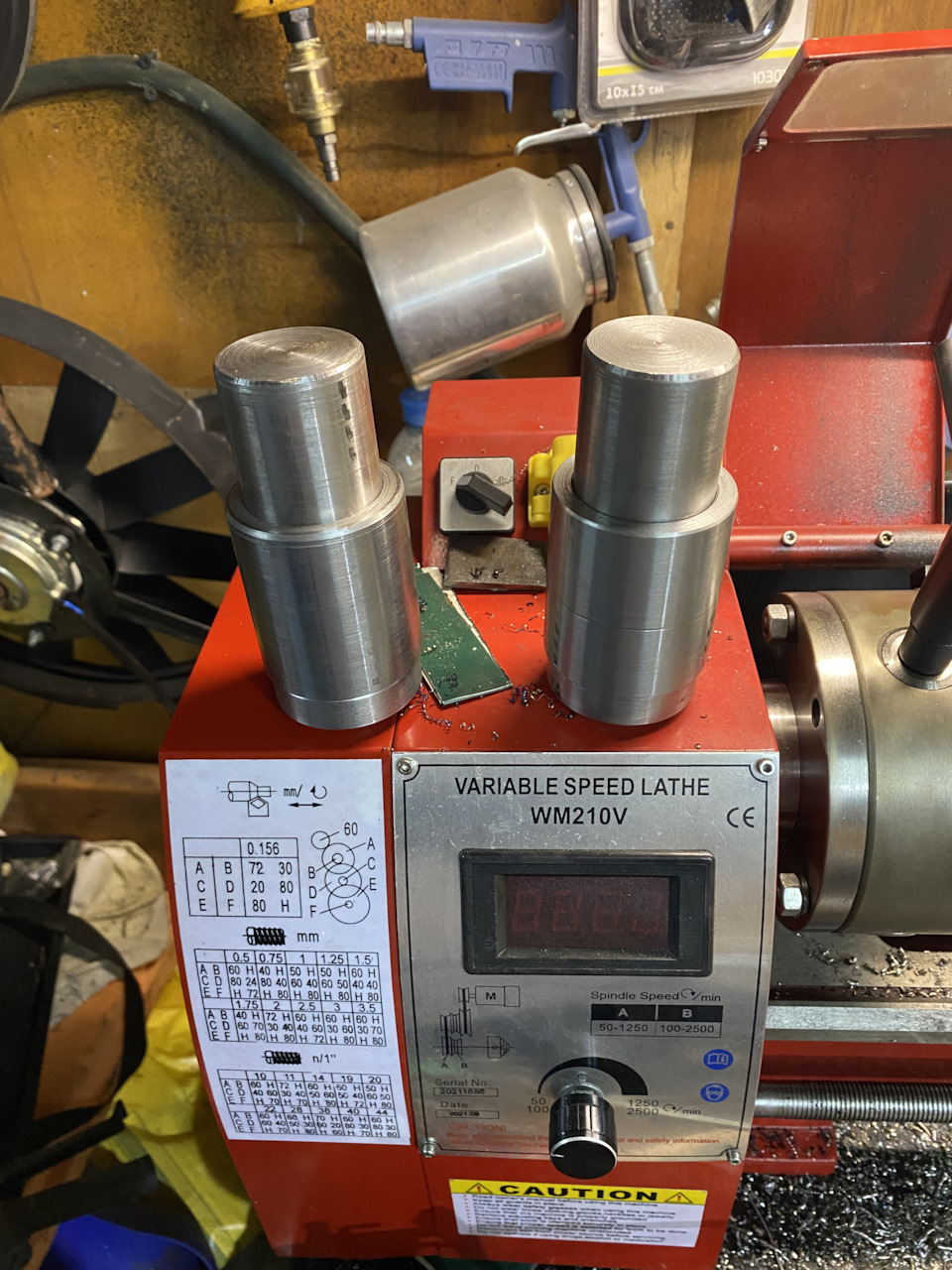

Для начала были закуплены 2 «карандашика» диаметром 50мм для изготовления пальцев, и 60мм для изготовления втулок, оба из конструкционной стали ст45. Токарный станок имеется, далее дело рук и техники

Далее я поехал на металлобазу и приобрел металл на подрамник, профильную трубу 60х60 стенка 4мм, а также полосу 100 толщиной 10мм, полоса была куплена для изготовления ушей для гидроцилиндров и собственно петель платформы. Плазмарезом отрезал заготовки для петель, затем прихватил 4 заготовки между собой в стопку, зачистным кругом обточил до того, что бы они были идентичны, разметил и коронкой диаметром 40мм просверлил всю стопку разом (разом это конечно громко сказано, на эту процедуру ушло практически 3 часа), далее подрезал 2см в размер по чертежу петли и собрал на прихватки

Далее коронкой на 52мм просверлил профильную трубу 60х60х4, получилось отверстие для втулки, которая туда будет в дальнейшем вварена, затем срезал углы, дабы обеспечить возможность наклона петли и после прихватки петель примерил их на будущий подрамник.

Максимальный угол наклона петли получился порядка 80градусов, это конечно же очень много, и он естественно будет ограничен длинной гидроцилиндров, но в то же время это хорошо, будет возможность толкнуться платформой, а также без проблем скинуть с платформы «жевачку»

Собственно пока у меня на этом все, описанная в записи процедура сэкономила мне порядка 30тыс руб (если бы я это заказывал на заводе или у токаря) имея токарный и сверлильный станок, а также прямые руки ничего сложного в изготовлении данных узлов нет. По времени это все заняло у меня порядка 3 полноценных рабочих дней, по факту это делалось в течении месяца в свободное время вечерами после работы, спешки у меня никакой нет поэтому и так долго))