В последнее время в сети появилось достаточно много материалов о том, что притирка клапанов – дело, по большому счету хлопотное и абсолютно ненужное. Мол, технологии сейчас так далеко шагнули, что современные двигатели после станочной обработки в притирке клапанов совсем не нуждаются. Нет необходимости в этом и после капитального ремонта головки блока.

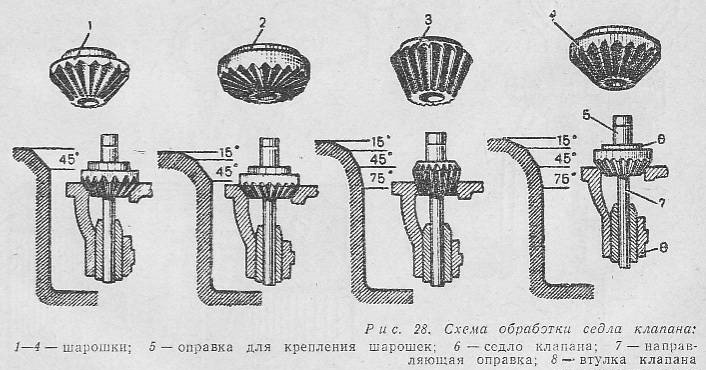

Шарошки, они же развертки, они же зенкеры настолько хорошо подгоняют седла клапана к тарелке нового клапана, что в притирке нет никакой нужды. И с этим трудно не согласиться. Клапаны на новых двигателях действительно не притираются. Седла прирезаются станками под конкретный тип клапана с минимальными погрешностями. В дальнейшем они в процессе обкатки прихлопываются и тем самым обеспечивают необходимую герметичность. В идеале это так и происходит.

Немало статей есть и на тему насколько вредна притирка клапана в принципе. Мол, и абразив при притирке внедряется в металл, что впоследствии лишь ухудшает работу клапана. Происходит так называемый процесс шаржирования. Этот же абразив неминуемо попадет в направляющие клапана и, соответственно, может натворить там немало бед впоследствии. Фаска, которая с завода изначально имеет несколько иной угол для правильной работы на разогретом двигателе, неминуемо теряет нужную геометрию после притирки клапанов. Тем самым изменяется пятно контакта и нарушается не только герметичность узла, но и его температурный режим.

Все эти утверждения, как правило, появляются в материалах, которые в итоге сводятся к тому, что только прирезка клапанов шарошками обеспечит тот самый уровень точности, который позволит головке блока без проблем пройти тест вакуумметром. А между тем набор качественных шарошек для прирезки седел стоит немало. Цена на них, в зависимости от производителя и материала, из которого они изготовлены, порой может доходить до 100 000 р.

Впрочем, зачастую даже очень дорогие инструменты неспособны обеспечить нужный класс обработки седла для достижения полной герметичности с клапаном. Все в той же сети есть немало примеров того, как после развертки седел брендовыми шарошками так и не удавалось достичь необходимой герметичности клапана. Не мало рассказов и о том, как купленные в сборе новые головки блоков с треском проваливали вакуумный тест. А седла в них, между прочим, были прирезаны с применением станков. То ли станки были уже изношены, то ли резцы на шарошках тупые, а может, и вовсе, двигатель был собран 30 декабря. В итоге доводить параметры седел и клапана до ГОСТовского значения мастерам приходилось именно притирочными пастами.

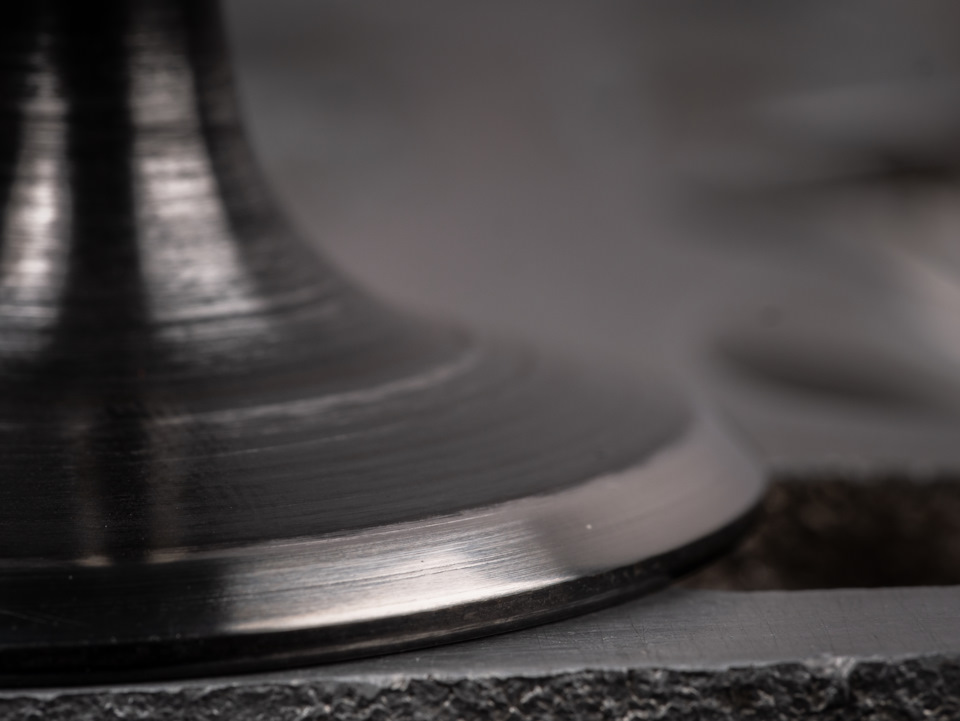

Да, да. Как это не покажется странным, но на то, какими должны быть клапаны и какой уровень шероховатости должен быть в пятне контакта с седлом, есть свой ГОСТ Р 53810-2010 «Двигатели автомобильные. Клапаны. Технические требования и методы испытаний». Согласно этого ГОСТа шероховатость обработанных поверхностей посадочного конуса головки клапана не должна превышать 1,00 мкм. параметра Ra. В противном случае не будет достигнута необходимая герметичность. Обеспечить такую шероховатость могут именно притирочные пасты.

Времена, когда клапана притирали толченым кирпичом с маслом, давно канули в лету. Да и к чему это, если рынок буквально наводнен притирочными пастами на любой вкус и кошелек. Однако давайте разберемся, какой должна быть действительно хорошая притирочная паста.

Только качественная притирочная паста при правильной геометрии прилегания клапана к седлу способна обеспечить необходимый уровень шероховатости. Достигается это как правильно подобранными твердостью и зернистостью абразива. В процессе притирки абразив будет сам переходить из разряда грубого в разряд финишного. Это обеспечит плавность изменения шероховатости, а так же избавит мастера от лишних телодвижений при переходе с одного абразива на другой. Помимо этого, правильно подобранный абразив сводит на нет эффект шаржирования. Впрочем, трудно себе представить, что какой либо абразив с легкостью вотрется в тело седла или клапан, посадочный конус которого дополнительно уплотнен жаро- и износостойкой наплавкой. Разве что клапана и седла будут выполнены из свинца или латуни. Ну или притирать клапаны будут настоящим алмазным порошком.

Помимо этого, качественная притирочная паста хорошо удерживается в зоне контакта, что исключает ее стекание в направляющую клапана. Это достигается подбором консистенции. Плюс к этому сложно представить себе мастера, который после притирки соберет двигатель, не удостоверившись, что все детали отмыты от абразива. Кстати, даже микронная песчинка, оставшаяся с зоне контакта седла и клапана, не позволит клапану закрыться герметично, и вакуумный тест будет провален.

Что же касается изменения геометрии фаски, то тут уж, как говорится, сдуру можно и коленвал сломать. Известны случаи, когда мастера притирали клапаны не то что до изменения угла фаски, а до изменения геометрии самого клапана. Фаска на клапане была не только ощутима тактильно, но и видна визуально, потому как представляла собой борозду. Так что если на клапане через несколько минут работы не появился матовый поясок шириной в 1,5 мм, значит, геометрия седла и клапана изначально не совпадают. И, соответственно, дальнейшее издевательство над собой и головкой блока бессмысленные. Качественная притирочная паста при правильно собранной головке блока обеспечивает притирку клапана в течение одной, максимум двух минут. Причем притирочная паста сама подскажет, когда процесс закончен. Измениться тональность звучания при притирке.

Так, где ставить запятую во фразе «шарошить нельзя притирать»? И в первом и во втором случае фраза будет звучать неправильно. Что прирезка, что притирка клапанов — процедуры необходимые, и зачастую одна вполне органично дополняет другую. Особенно важна притирка в случае, если, к примеру, при ремонте меняются клапаны, а седла остается старыми или наоборот. Тут уже подогнать их друг к другу без притирки будет крайне проблематично. Так что правильнее ставить не запятую, а союз «и». А "нельзя" убрать.

Комментарии 37

Медяшкой хорошо получается только при прогреве ГБЦ хотя-бы до 50 градусов.

Бред бредовой кабылы.

плохо

Реклама двигатель торговли☝️. И чем больше букв, тем лучше !

Интересно насколько этой меди хватает при работе ? Думаю уже на обкатке уйдет .

Тоже когда-то баловался )

Эх, сколько часов я провёл притирая 16 клапанов сначало профессиональной пастой, а потом ФАБО…

Ну так и абразив стоит назвать "Уилсон"!

Так ваша паста это подправить, а не сделать хорошо и качественно.

Развертка и зенкер, это разные инструменты…

Доброго, для самостоятельной ручной притирки классическая вижу подходит. а нужна ли в дополнение ФАБО? или можно без нее? не нашел ответы на этот вопрос, в каком случае ее использование желательно, а когда нет (последнее фото именно с ФАБО не дает ответ)

ps а фрезеровочная — это для каких случаев использование?

ФАБО для омеднения седла и клапана после применения абразивной притирочной пасты. Ее применение носит рекомендательный характер.

Фрезеровочная паста выполнена на водной основе. Остальные пасты на масляной основе.

то есть достаточно при ручной притирке использовать только классическую, верно? можете получше о фабо тогда рассказать — если ее действие рекомендательное — то что в каких случаях ее использование имеет смысл в дополнение к классической?

smazka.ru/shop/притирочная-паста-фабо/

Johnfx

то есть достаточно при ручной притирке использовать только классическую, верно? можете получше о фабо тогда рассказать — если ее действие рекомендательное — то что в каких случаях ее использование имеет смысл в дополнение к классической?

Ничего нового они не изобрели.

Именно пастами довожу в ручную через шланчик. Станки и резание бред. Что бы шарошкой сделать идеально ровно, при разбитой направляхе не получится хоть сто лет ей там крути влево вправо, хоть пёрни ось центра вечно менятся будет. А точно если делать, надо купить направляхи и заморозить, а башку нагреть, перебить направляхи, регулируемой развёрткой развернуть под каждый клапан, потом шарошкой и потом пастой…и мне если честно глубоко плевать что там спецы говорят. Так делаю уже с 92 года и ни каких жалоб нет, все довольны.

Опять очередная ерунда.

1. Набор для правки сёдел стоит меньше бака топлива.

2. Любой даже не совсем трезвый слесарь, легко с этим справится, если он таки слесарь)

3. При притирке критически важно не чем поитирать, а КАК притирать. Про алмазосодержащие пасты, просто нет слов… В 21-м то веке…

Клапан то уже с канавой в идеале проточить, соответственно и седло шарошить. Без механической обработки здесь не обойтись. Седла можно наждачкой, приклееной кусочками к новому клапану (супер клей)

а медь зачем в поясе и седле клапана?

Чтобы клапан не прикипал

и как без этого жили столько лет?

Да половина клапанов прикипает и не открываются. А люди думают, что машина из-за плохого бензина не едет

что за бред?

он если прикипит, то или распредвалу хана, или рокерам, в зависимости от типа открытия. ну или клапан загнет

Да прикалываюсь я😂

InfiniuM

а медь зачем в поясе и седле клапана?

Для металлоплакирования, плёнки грубо говоря. Например скажем так, мягкие металлы заполняют риски после притирки абразивной пастой. Финишная безобразивная паста.

так клапан, если фаски правильно совпадают, сам "утрамбует" шероховатости.

Ну пристукается да, я алмазной обычно делаю и всё хорошо.

А что там за такая паста фрезеровочная ? Не попадалась такая для изучения еще … Можете просветить в этом товаре, думаю не меня одного ))))

Эти чудо-составы отличаются зернистостью. "Фрезеровочная" на основе щебня фракции 5-20.

Кому что, а шелудивому баня. На что только не пойдет меценат, чтобы впарить продукт массам. Вы станков то нормальных не видели, а рассуждать уже принялись…

Очень интересная статья!

притирка это больше проверка прирезки, соосно или нет, раз появился равномерный матовый поясок заданной ширины, значит сопрягается клапан с седлом без перекосов и прирезан правильно, на этом можно и закончить, а толченым кирпичем или разрекламированной супер-пупер пастой, это не важно, дальше клапана сами пришлепаются

Проявка, короче. 😉

Основной акцент в Вашей записи сделан на шероховатость, не безосновательно конечно. И понятен Ваш мотив рекламировать свою продукцию.

Но! Вы умолчали про допуски поверхностей клапана и седел ГБЦ, которые задаются режущим инструментом (углы, паралельность, профиль и т.п.) — это базовые допуски которые обеспечивают и герметиность и правильную работу клапанов и седел. А шероховатость это лишь финишная обработка.

Мораль сей басни такова — если поверхности повреждены экслуатацией, прогар, выкрашивание, износ или повреждены неправильной мехобработкой, то притирочными пастами это не ремонтируется. Как бы вам это не хотелось. ))

Тогда и прирезка не поможет. И даже Отче наш

Ferocen

Основной акцент в Вашей записи сделан на шероховатость, не безосновательно конечно. И понятен Ваш мотив рекламировать свою продукцию.

Но! Вы умолчали про допуски поверхностей клапана и седел ГБЦ, которые задаются режущим инструментом (углы, паралельность, профиль и т.п.) — это базовые допуски которые обеспечивают и герметиность и правильную работу клапанов и седел. А шероховатость это лишь финишная обработка.

Мораль сей басни такова — если поверхности повреждены экслуатацией, прогар, выкрашивание, износ или повреждены неправильной мехобработкой, то притирочными пастами это не ремонтируется. Как бы вам это не хотелось. ))

Типо того?)

У разных автопроизводителей может отличаться угол фаски седел и клапанов.

Вывод странный. Получается, что "Шарошить нельзя И притирать"? Где ещё предлагается ставить союз " И", а не запятую?

Поправили. )