О технологических и иных преимуществах алюминиевых блоков цилиндров на основе информации, полученной от самих создателей моторов ЗМЗ, а также о являющихся оборотной стороной этих преимуществ проблемах и причинах отказа от них на более поздних поколениях моторов того же завода.

Для меня всегда наибольший интерес представлял вопрос о том, почему создателями автомобиля или агрегата были приняты именно те или иные технические решения, а не их возможные альтернативы. Иногда эта логика совершенно прозрачна, иногда становится понятна только при детальном знакомстве с контекстом принятия решения. А иногда может без контекста даже казаться противоречащей обывательскому "здравому смыслу". Именно таким оказывается при ближайшем рассмотрении принятое в своё время Заволжским моторным заводом решение выпускать все двигатели с алюминиевым (легкосплавным) блоком цилиндров, в том числе и двигатели грузовиков — за ним стояла, возможно, не вполне очевидная, но абсолютно железная логика, причём завязанная преимущественно на вопросы производственного характера. Равно как и за произошедшим впоследствии отказом от этой технологии, когда она перестала быть актуальна и стала тормозом на пути дальнейшего развития.

К середине XX века одной из тенденций в двигателестроении являлся постепенный переход к более широкому использованию алюминиевых сплавов вместо бывшего в течение полувека основным материалом в данной области чугуна. Сначала ещё в двадцатые годы благодаря работам братьев Эрнста и Германа Мале (Mahle) стало по сути стандартным их использование для изготовления поршней (причём конкретный ассортимент этих сплавов по сути мало изменился за последние 100 лет); затем массовое распространение получили легкосплавные головки блока цилиндров и впускные коллекторы, сулившие более эффективный отвод тепла от камеры сгорания и лучшее смесеобразование. Но некоторые производители, включая советский ГАЗ, пошли ещё дальше и применили алюминий и для более ответственного узла — блока цилиндров. Естественно, такой отход от привычной технологии, требующий полного переоснащения литейного производства и внедрения принципиально новых технологических процессов, должен был давать очень весомые преимущества. Какие же ?..

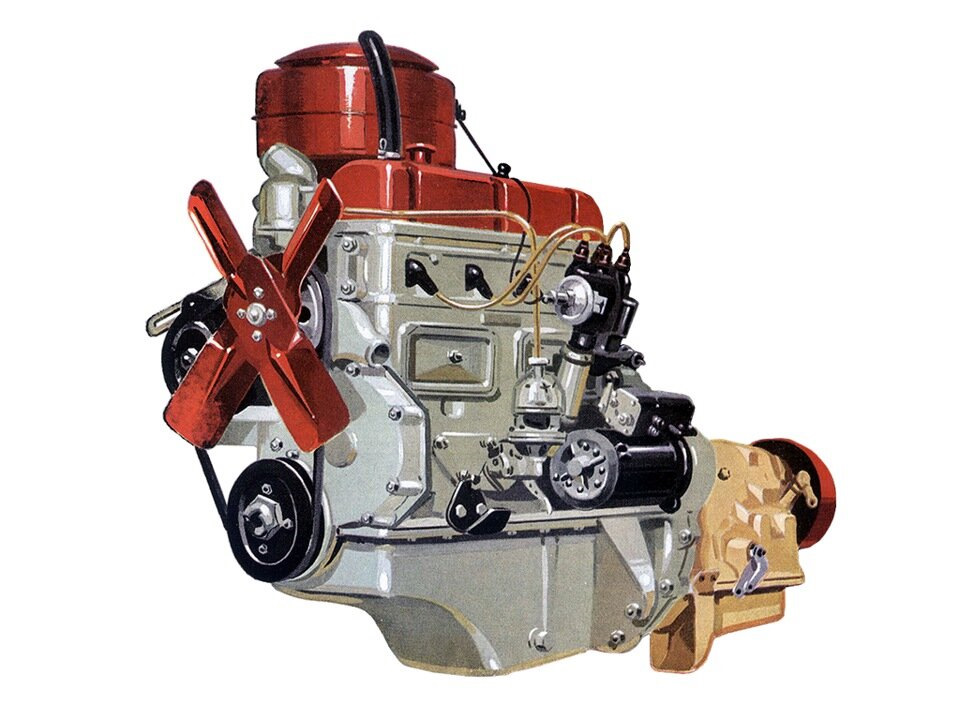

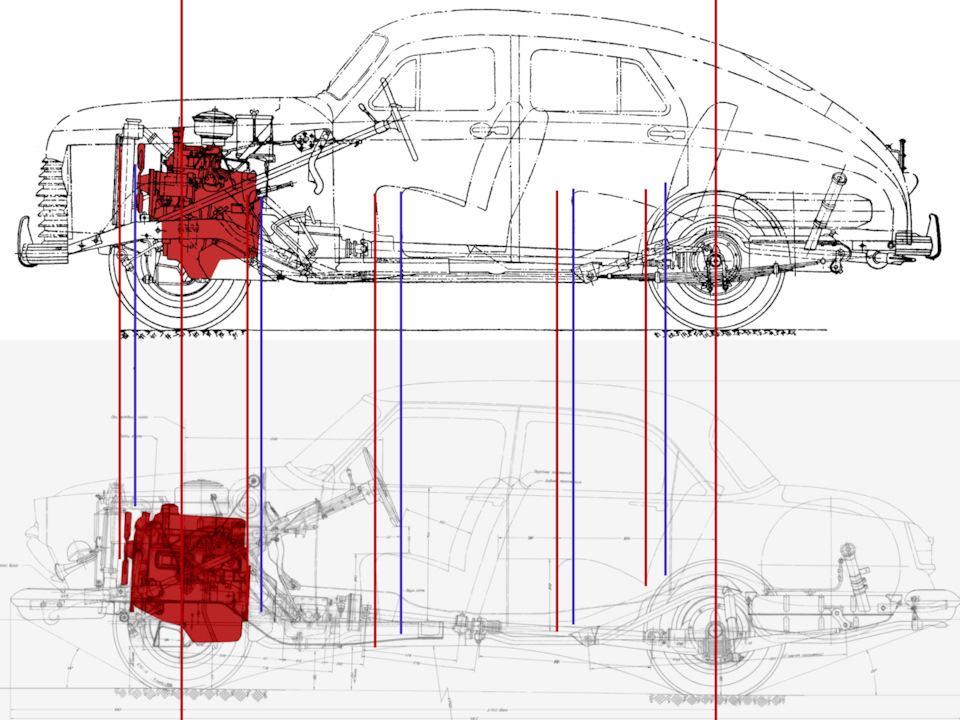

В первую очередь можно, конечно, вспомнить о том, что алюминий легче серого чугуна примерно в 2,5 раза — а следовательно, из него можно получить значительно более лёгкие детали, даже с учётом худших механических свойств этого материала. Тема с облегчением была весьма актуальна, к примеру, для "Волги" ГАЗ-21 — особенностью компоновки этого автомобиля по сравнению с "Победой" был довольно сильный вынос силового агрегата вперёд, так что располагался он практически точно над осью передних колёс. Вместе с мотором "уехал" вперёд и весь пассажирский салон, благодаря чему задний диван большей своей частью расположился за пределами арок задних колёс, под которые больше не нужно было делать вырезы в его подушке, на "Победе" делавшие его по сути двухместным:

В общем — всё хорошо, но при такой компоновке двигатель должен быть как можно легче, поскольку он намного сильнее нагружает переднюю ось, и даже если наплевать на распределение массы (влияющее главным образом на устойчивость и управляемость, которым в те годы особого внимания ещё не уделяли), то перспектива получить повышенный износ деталей передней подвески и шин передних колёс из-за их перегрузки конструкторам явно не улыбалась. И облегчения действительно удалось добиться: сравнительно компактный 2,1-литровый двигатель "Победы" весил 153 кг без оборудования и сцепления, а более крупный 2,5-литровый мотор ГАЗ-21 в той же конфигурации — уже 146 кг [Справочник НИИАТ за 1958 год]. То есть, массу получилось если и не значительно уменьшить, то во всяком случае — удержать в тех же самых рамках при заметном росте рабочего объёма и мощности. Но само по себе всё это как-то не выглядит достаточной мотивацией для перехода на полностью новую технологию. Тем более, что в случае грузовых автомобилей ГАЗ предусматривалась возможность их комплектации как новыми алюминиевыми "восьмёрками", так и старыми рядными "шестёрками" — что в значительной степени сглаживало достигнутые за счёт применения более короткого и лёгкого V-образного мотора преимущества.

Более подкованные в физике читатели могут вспомнить, что у алюминия по сравнению с чугуном также значительно лучше тепловые свойства — в частности, удельная теплоёмкость выше почти вдвое, а теплопроводность — более, чем вдвое. То есть, алюминиевая деталь быстрее прогревается и лучше отводит тепло в окружающую среду — а значит, температурный режим мотора получается менее напряжённым, за счёт лучшего естественного отвода тепла можно уменьшить объём его рубашки принудительного водяного охлаждения и радиатора. Но и это не является достаточно убедительным объяснением того, что алюминий применялся даже для двигателей грузовиков ГАЗ-53 и ГАЗ-66 — чего в мире больше никто не делал. А именно эти моторы были наиболее массовыми из всех ставившихся на автомобили ГАЗ, то есть, именно для них в первую очередь и выбиралась технология изготовления блока цилиндров. Мотор ГАЗ-21 в этом отношении был по сути "пробой сил", как и двигатель "Чайки" ГАЗ-13.

Не является достаточно "сильным" аргументом и возможность капитального ремонта мотора с алюминиевым блоком за счёт замены гильз цилиндров, без длительных и дорогостоящих работ по расточке блока, требующих специализированного станочного парка. Это и правда было огромным преимуществом, позволившим поставить капитальный ремонт двигателей в автохозяйствах на принципиально новый уровень (по важности это нововведение примерно равнозначно замене залитых баббитом подшипников коленвала быстросменными вкладышами), но точно такие же вставные гильзы применялись и, скажем, на моторе ЗИЛ-130, который имел чугунный блок. Так что это особенность именно конструкции, а не материала.

При этом очевидны и недостатки алюминиевого блока — в первую очередь дороговизна сырья, высокая склонность к коррозии при использовании в системе охлаждения воды или низкокачественного антифриза из-за наличия гальванической пары "железо + алюминий", а также сравнительно низкая жёсткость — из-за чего при перегреве алюминиевые моторы нередко "ведёт". Есть и менее очевидные: в частности, мотор получается хоть и легче, но намного крупнее по размерам, чем аналогичный имеющий чугунный блок. Короче говоря — если рассматривать вопрос с точки зрения обывателя, то применения алюминия, в особенности на грузовых моторах, может не выглядеть таким уж большим преимуществом, а порой оборачивается не критическими, но всё же заметными проблемами при эксплуатации.

Между тем, ответ на поднятый вопрос лежит в несколько иной плоскости. Дело в том, что в условиях массового производства любое решение принимается только и исключительно после тщательного анализа всего комплекса технических, технологических и экономических факторов. И если смотреть на картину в целом, с учётом вопросов технологии производства — превосходство алюминиевых сплавов как материала для блока цилиндров становится всё более очевидным. Ключевым фактором здесь скорее всего была высокая технологичность алюминиевых сплавов в массовом литейном и механическом производстве. В особенности это касается грузовых V8, для изготовления которых была применена новая для нашей страны и очень производительная технология литья алюминия под давлением.

В первую очередь, отметим, что алюминиевые сплавы типа силуминов (АЛ-4, АЛ-9 и подобные) обладают очень высокими литейными качествами — а значит, позволяют получать сложные по форме отливки, обеспечивая более оптимальную конфигурацию деталей, снижая необходимый объём механической обработки и достигая экономии материала. Также, в отличие от чугуна, для которого в основном применяется литьё в одноразовые песчаные формы, они могут литься в многоразовые металлические формы (кокили) и разъёмные металлические формы, без разрушаемых песчаных стержней — что позволяет в значительной степени механизировать и автоматизировать процесс отливки и повысить её качество. Чугун в принципе тоже может литься в кокиль, но из-за высокой стоимости и низкого ресурса самих форм (при таких объёмах производства измеряемого едва ли не сутками), а также целого ряда других проблем, данный техпроцесс как правило не является экономически целесообразным, особенно при тогдашнем уровне технологий [рассуждения на этот счёт можно почитать тут].

Кроме того, благодаря меньшей твёрдости алюминия детали из него можно обрабатывать на станках с высокой скоростью резания, что также значительно ускоряет производство и повышает его производительность. А сравнительно высокое качество поверхности деталей, достигаемое при литье в металлические формы, позволяет снизить объём последующей механической обработки. Есть и менее очевидная экономия, например — на снижении затрат энергии при перемещении более лёгких деталей между производственными участками. Всё это, разумеется, учитывалось при принятии решения самым тщательным образом — уж что-что, а считать деньги и затраты труда в советской промышленности умели.

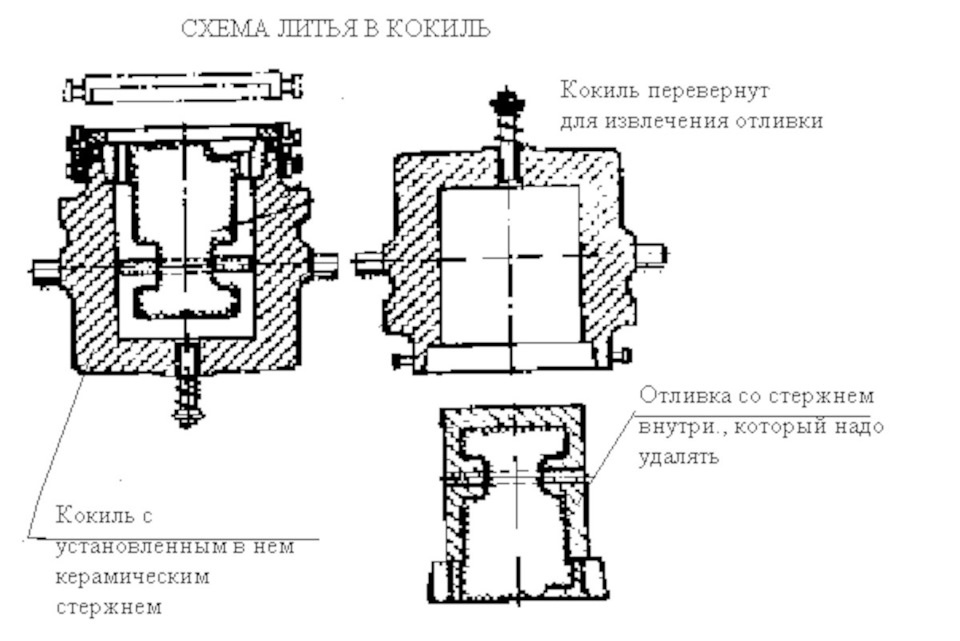

Вообще, здесь, видимо, нужна будет небольшая справка. При литье алюминия в заводских условиях может использоваться целый ряд технологий, таких, как литьё в разрушаемые песчаные формы ("в землю"), литьё в многоразовые металлические формы (кокили) или литьё в разъёмную металлическую пресс-форму. В некоторых случаях используется комбинированный метод — металлическая форма с разрушаемым песчаным стержнем, формирующим внутреннюю полость. Слова "песок" и "земля" не нужно понимать буквально — на самом деле уже давно используются специальные формовочные смеси с добавкой полимерного связующего. Существуют и другие варианты, но они как правило используются либо для сравнительно небольших деталей, либо при малосерийном или штучном производстве. Также по способу подачи металла в форму различают литьё самотёком (гравитационное), под низким и высоким давлением.

Песчаные формы являются одноразовыми, их требуется для каждой выпускаемой детали изготавливать заново. При поточном производстве делать это нужно очень быстро, чтобы формы подавались в литейку одна за другой. На производстве этот процесс бывает частично механизирован, а в некоторых случаях и частично или полностью автоматизирован. В любом случае, рядом с литейным цехом для этого требуется строить второй, как минимум равный по размеру и сложности — производящий подаваемые на заливку металла формы.

Преимущество литья в металлические формы достаточно очевидны. Такие формы являются многоразовыми и при литье алюминия служат очень долго, поэтому их на всё производство может быть несколько, или даже вовсе одна — а значит, не нужно каждый раз тратить время и труд на изготовление одноразовых форм, возиться с песчаными формовочными смесями, и так далее. При условии хорошей отделки стенок формы точность и качество поверхности готового изделия получаются намного выше, чем при литье "в землю". Механические качества отливаемой детали также получаются более высокими благодаря особенностям режима кристаллизации. Стенки металлической формы в 3…5 раз лучше отводя тепло от отливки, и за счёт этого она намного быстрее остывает и застывает — а значит, и производственный процесс получается более быстрым (причём процессом остывания можно управлять за счёт нанесения на стенки формы более или менее толстого слоя термоизоляционной краски). Главный минус этого технологического процесса — это высокая стоимость оснастки, но она быстро окупается при массовом производстве.

Есть и ещё один, не вполне очевидный: дорогостоящая оснастка сильно затрудняет освоение новых вариантов изделия, отличающихся именно самой отливкой. При литье в землю не составляло большого труда заформовать, скажем, блок с цилиндрами увеличенного диаметра — ограничивающим фактором были именно возможности линии по механической обработке получившейся отливки (например, на экспортном ГАЗ-69 и ранних ГАЗ-21 с нижнеклапанными моторами блок цилиндров отличался от штатного победовского из-за увеличенного диаметра поршней — 88 мм вместо 82 мм, но обрабатывался на той же станочной линии). С переходом на новую технологию об этом пришлось забыть — все возможности по дальнейшей модернизации приходилось закладывать заранее.

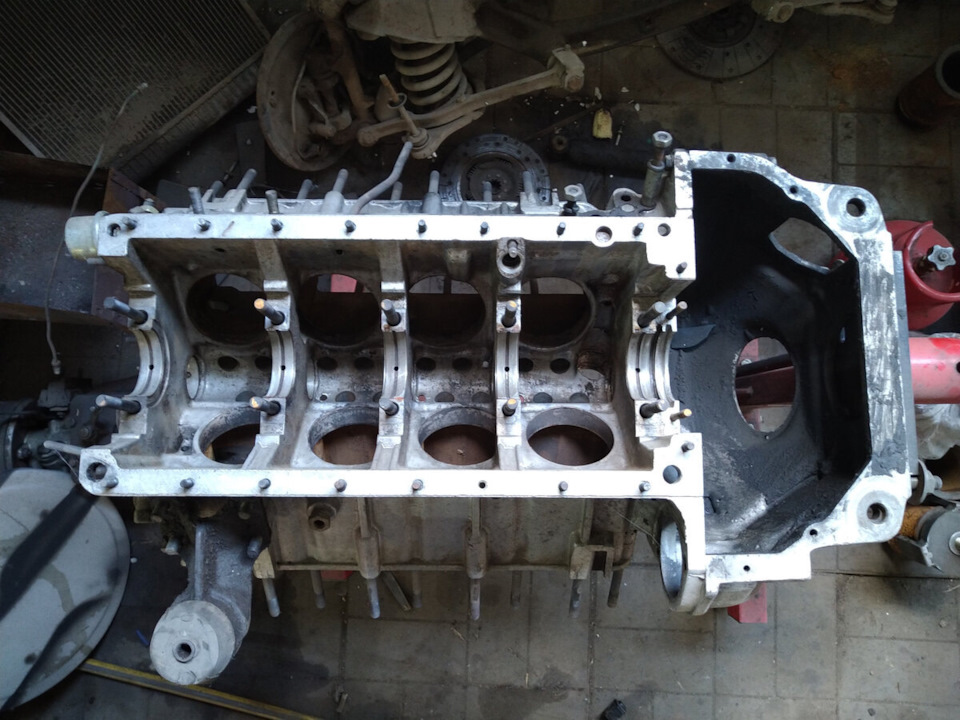

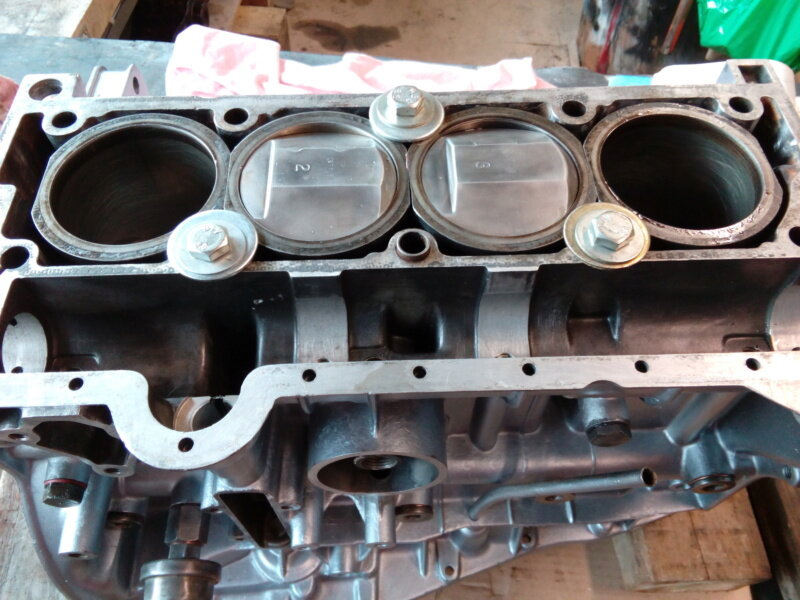

Для изготовления блоков цилиндров двигателей самотёчное литьё в земляные формы или кокиль применялось с незапамятных времён (как минимум, с 1920-х) и зарекомендовало себя как проверенная технология серийного производства. Наверное, первым отечественным автомобильным мотором с алюминиевым картером (!) должен считаться двигатель НАМИ-1, но с важной оговоркой — у него были чугунные съемные цилиндры, как у будущего "Запорожца". По технологии литья в кокиль с разрушаемым песчаным стержнем отливался алюминиевый (точнее говоря, силуминовый — это литьевой сплав алюминия и кремния) блок цилиндров разработанного в середине пятидесятых годов двигателя ГАЗ-21 — первого поколения алюминиевых моторов ГАЗ, производство которого было впоследствии передано на Заволжский моторный завод.

Металлическая разъёмная форма задавала общую конфигурацию детали, а песчаный стержень формировал её внутренние полости — картер и рубашку водяного охлаждения (разница в фактуре наружных и внутренних поверхностей блока видна невооружённым взглядом). После остывания заготовку извлекали из формы, выбивали стержень, промывали и отправляли на мехобработку.

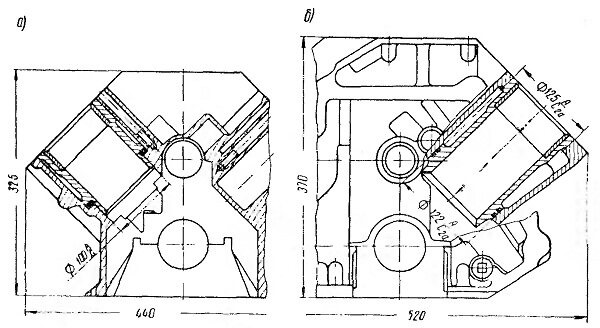

Увы, у данной технологии существовала два серьёзных недостатка. Во-первых, она была сравнительно малопроизводительна, а во-вторых — по ней невозможно было получить достаточно тонкостенную отливку. То есть, хочешь — не хочешь, а приходится закладывать достаточно большую толщину стенок блока, даже там, где такая толщина не нужна по соображениям прочности — иначе слишком тонкое место просто не прольётся. И народному хозяйству от этого было больно. В литературе приводится минимальная толщина стенки при литьё алюминия самотёком в кокиль порядка 8…9 мм. Реально же конструкторы явно перестраховывались и делали почти все части блока ещё толще. Естественно, куча дорогого металла при этом тратилась впустую, да и масса изделия получается завышенной.

В 1959 году ГАЗ начал выпускать "Чайку" ГАЗ-13, у неё блок цилиндров был алюминиевым толстостенным и отливался по старой технологии — в кокиль самотёком (или, вероятно, под низким давлением), но скорее всего уже без песчаного стержня, поскольку конструкцию блока изменили — полость рубашки охлаждения сделали открытой кверху, чтобы выполнить формирующий её стержень в виде части самой разъёмной формы. Можно сказать, что это было технологическое поколение "один плюс". При масштабе производства в пару сотен машин в год (плюс со временем добавилось энное количество БРДМ-2, на которых использовалась дефорсированная версия того же мотора) этой технологии вполне хватало.

Но для развёртывания производства сотен тысяч двигателей в год эта технология была малоподходящей — а именно это требовалось при освоении ГАЗом новых моделей грузовых автомобилей на смену семейству на базе устаревшего ГАЗ-51.

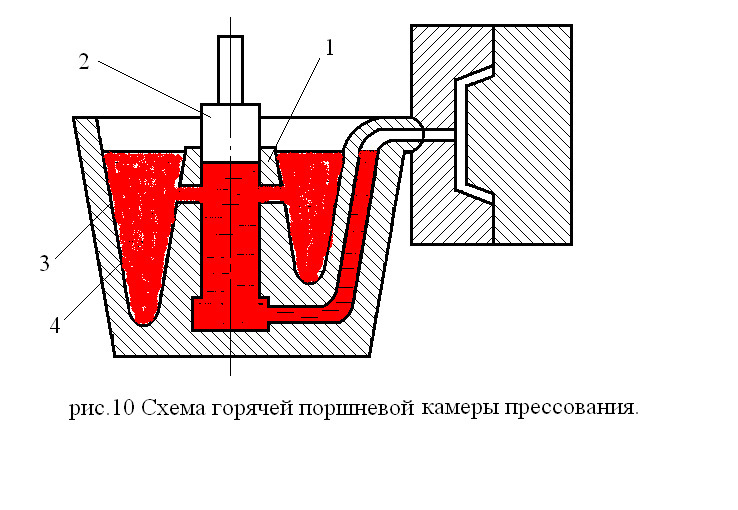

Наиболее эффективна, экономична и производительна технология литья алюминиевых сплавов под высоким давлением в разъёмную пресс-форму на автоматических литьевых машинах — когда жидкий металл не заливается в форму, а впрыскивается в неё плунжером под давлением "всего-то каких-то там" 500…1000 атмосфер, заполняя её полость со скоростью больше 100 км/ч:

Пресс-форма, естественно, годится только металлическая — никакие песчаные стержни такого давления не выдержат. В этом случае она является сложнейшим изделием, выдерживающим огромное давление в момент заливки металла — зато и нужна всего лишь одна на весь завод, потому что производство ведётся непрерывно: заливка алюминия — извлечение застывшей заготовки — заливка следующей порции. При литье под давлением проливаются мельчайшие детали толщиной до 0,5…1 мм, причём с великолепной точностью, в общем случае "не уступающей, а то и превосходящей" используемый в ювелирке способ литья по выплавляемой модели. Но главное — производительность получается очень высокой: десятки и сотни отливок в час. Увы, она же требует наибольших затрат на оборудование и оснастку, из-за чего её рационально использовать лишь в массовом крупносерийном производстве.

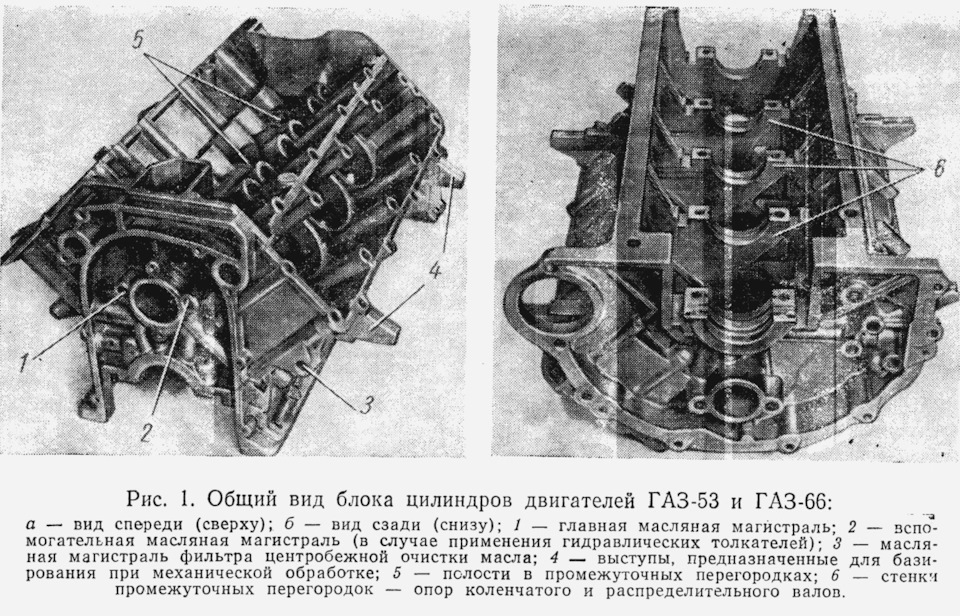

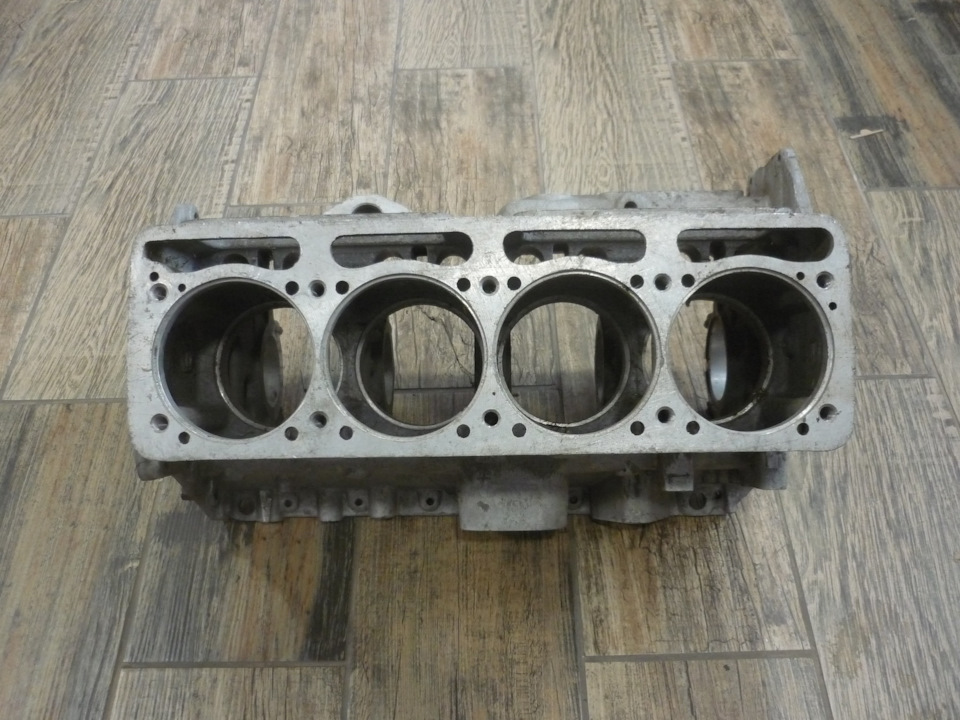

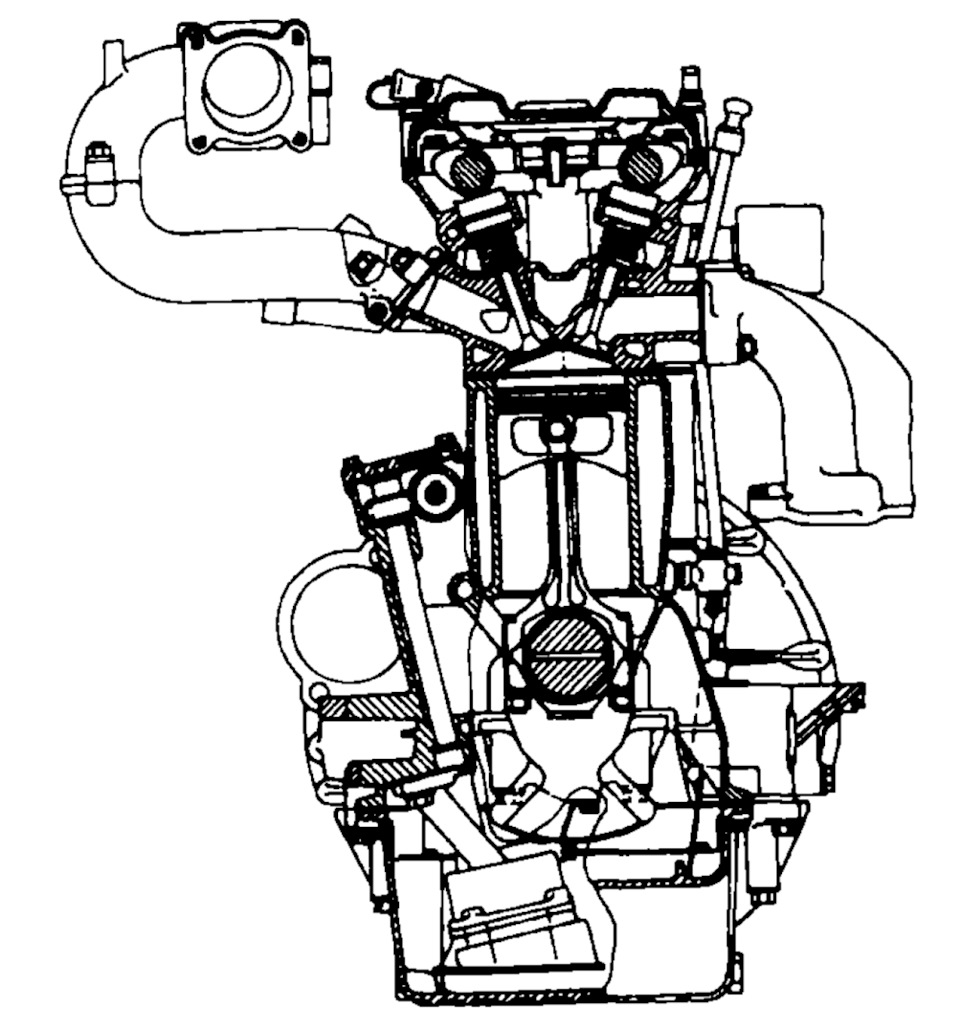

Именно данная технология была освоена к 1963 году для наиболее массовых моторов Заволжского моторного — грузовых V8 моделей ЗМЗ-66 и ЗМЗ-53, объёмный и сложный по форме блок цилиндров которых является очень непростым объектом производства (а остальным моторам ЗМЗ она по сути досталась по наследству, как уже используемая на предприятии). Кстати говоря, судя по всему, они были первыми в мире моторами конфигурации V8, блок цилиндров которых отливался из алюминия под давлением. А также, на тот момент, единственными в мире грузовыми моторами с алюминиевым блоком.

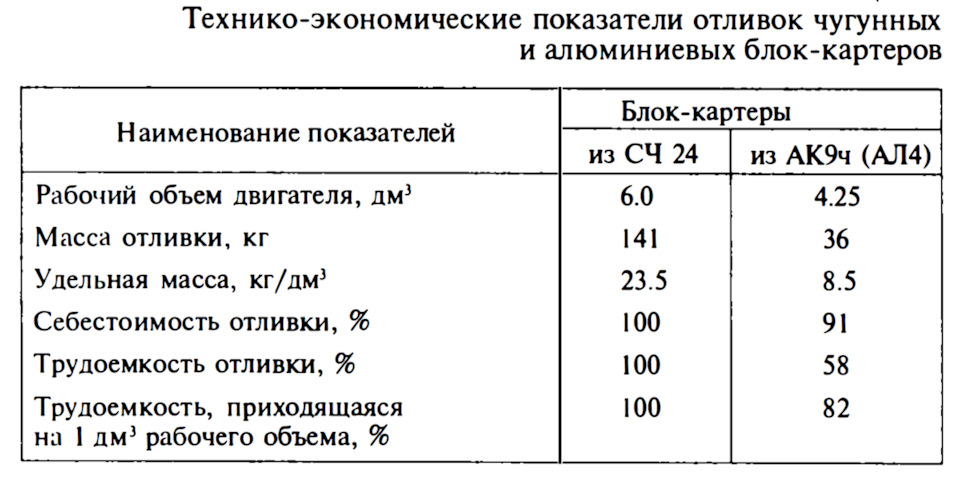

Благодаря этому для моторов конфигурации V8 ЗМЗ удалось добиться практически вдвое меньшей трудоёмкости изготовления алюминиевой отливки блока цилиндров по сравнению с аналогичным чугунным блоком двигателя ЗИЛ-130, при заметно меньшей себестоимости. И главная причина здесь — гораздо более высокая степень механизации и автоматизации литейного производства, исключение из него ручного труда при изготовлении песчаных форм и стержней (что также является очень "грязным" и вредным для рабочих производственным процессом). А сравнительно высокое качество поверхности деталей, достигаемое при литье в металлические формы, позволяет снизить объём последующей механической обработки.

В конечном итоге, несмотря на примерно втрое большую стоимость сырья в расчёте на единицу объёма, заводу удалось достичь вполне сопоставимой конечной стоимости продукции по сравнению с чугунными моторами ЗИЛ, при гораздо меньших трудозатратах на единицу продукции и намного больших масштабах выпуска. Сравнительно высокая же стоимость сырья в условиях СССР большой роли не играла — тем более, что алюминий заводу всё равно поставлялся по фиксированной государственной цене, а не по рыночной, зависящей от конъюнктуры спроса и предложения, что позволяло закладывать его широкое использование без опасения резких скачков цен, подобных погубившему некоторых французских производителей автомобилей, после войны сделавших ставку на алюминий, но оказавшихся "у разбитого корыта" из-за резкого роста его стоимости по мере возрождения авиационного производства в пятидесятые годы. Хотя сам факт такого широкого использования традиционно шедшего в основном в авиацию и прочие высокотехнологичные производства "крылатого металла" в чисто гражданской продукции всё же довольно приятно удивляет.

Разумеется, существовали и альтернативные технологии, также позволявшие добиться достаточно массового и экономичного производства отливок блоков цилиндров из других материалов (было бы странно, если бы задача имела лишь одно решение), к примеру — использовавшееся в США высокопроизводительное тонкостенное литьё чугуна специального сорта с машинной формовкой песчаных литейных форм и стержней — также не лишённое недостатков, но в принципе сравнимое по эффективности:

Про изготовление песчаных стержней и форм см. начиная с 6 м. 42 с. Как можно увидеть, для этого в дополнение к самой литейке нужен целый отдельный завод, со своими конвейерными линиями, формовочными машинами и т.п. оборудованием.

Обе технологии — и литьё под давлением, и литьё в песчаные формы — имеют свои преимущества и недостатки; обе применяются в моторостроении по сей день.

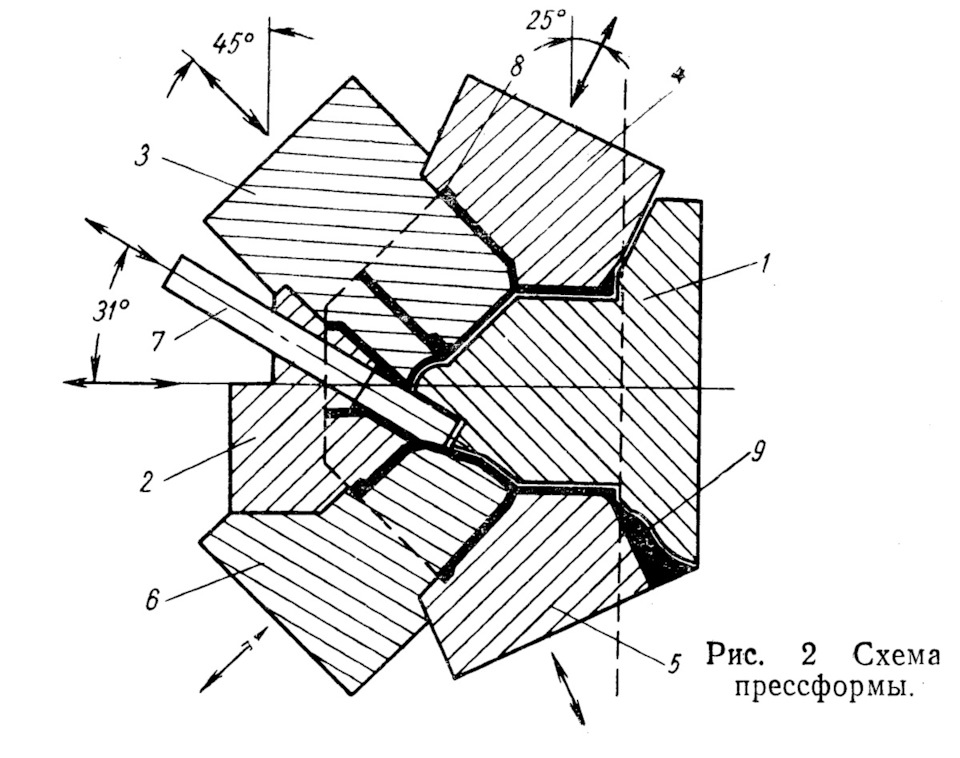

Но, надо думать, эти и подобные высокопроизводительные технологии поточного литья нам никто продавать не собирался (пишут, что ЗИЛ в начале 1960-х пытался закупить их у американцев — но получил "от ворот поворот" чуть ли не на уровне самого Конгресса). Свои наработки имелись, но не для таких масштабов и объёмов производства, и когда они оказались бы к ним готовы — большой вопрос. А вот для "алюминиевого" варианта двигателя удалось найти подходящих партнёров в Европе, которые были готовы предоставить необходимые нам решения "здесь и сейчас". Конкретно, литьевую машину высокого давления модели 2200 T поставил итальянская фирма Triulzi, а пресс-форму для блока цилиндров — западногерманская Sautter. "2200" в названии — это, на минуточку, усилие в тоннах, с которым запиралась пресс-форма для впрыскивании в неё расплавленного металла. А сама пресс-форма представляла собой сложнейшее изделие, состоящие из семи изготовленных с высокой точностью частей, которые при каждом рабочем цикле размыкались своими сервоприводами для извлечения готового изделия и вновь смыкались перед заливкой металла — причём направление их движения при этом определялось конфигурацией образовываемых ими полостей блока.

То есть, если говорить конкретно про ЗМЗ и доступные для него в тогдашних условиях технологических процессы, то оптимальным с экономической и технологической точки зрения оказалось именно алюминиевое литьё под давлением в разъёмную металлическую форму — с учётом запланированных объёмов выпуска, уже имевшегося у предприятия опыта литья алюминиевых корпусных деталей моторов (хотя и по другой, более простой и менее производительной технологии), ограниченности выбора готовых работать с СССР иностранных партнёров, имевших готовую технологию поточного литья изделий необходимых нам габаритов, и т.п. факторов.

Основной "клиент" ЗМЗ — Горьковский автозавод — был крупнейшим в стране (и одним из крупнейших в мире по объёмам выпуска) производителей грузовиков с масштабами производства порядка нескольких сотен тысяч в год. Именно ГАЗоны, а не ЗИЛы, были основным типом среднетоннажных грузовых автомобилей в советском народном хозяйстве. Это значило, что вопросы технологичности агрегатов в производстве играли в данном случае огромную роль — даже незначительное снижение трудоёмкости или себестоимости означало, что можно будет либо уменьшить затраты ресурсов при тех же объёмах выпуска, либо выпустить больше двигателей при тех же затратах ресурсов — и в итоге либо собрать с ними больше грузовиков и шасси, либо поставить их в запчасти, избавив эксплуатационников от трудоёмкого капитального ремонта моторов в кустарных условиях и связанного с ним простоя техники (созданные в те времена запасы новых запчастных двигателей в "закромах Родины" не иссякли и по сей день). В таких условиях намного большая технологичность алюминиевых блоков в литье и мехобработке была огромным преимуществом, а с их особенностями и недостатками в эксплуатации предстояло мириться.

Естественно, как и любое решение в технике, данный выбор носил компромиссный характер и имел свои недостатки. Не обошлось и без проблем в процессе доводки принципиально новой технологии, устранение которых потребовало большого объёма исследовательских работ и испытаний. Так, из-за большого коэффициента расширения алюминиевого сплава при нагреве возникла необходимость специального подбора материалов для стабилизации зазоров между целым рядом ответственных деталей двигателя — включая дюраль Д1 для штанг привода коромысел и ковкий чугун КЧ 35-10 для крышек коренных подшипников коленвала (на моторе ГАЗ-21 для них применялся дюраль, это решение себя не оправдало). Много пришлось поработать над технологией изготовления масляных магистралей внутри отливки, которые изначально получали заливкой трубок, а впоследствии стали выполнять глубоким сверлением. Также алюминиевая отливка, выполненная под давлением, неизбежно получается микропористой, с большим количеством мелких (меньше 1 мм) газовых пузырьков в стенках — это называется "газоусадочной пористостью" — которые не влияют на механическую прочность, но делают её частично проницаемой для масла. Из-за этого пришлось разработать специальный техпроцесс, в котором поры закупоривались специальной синтетической смолой, и после запекания в автоклаве блок получался герметичным. И так далее.

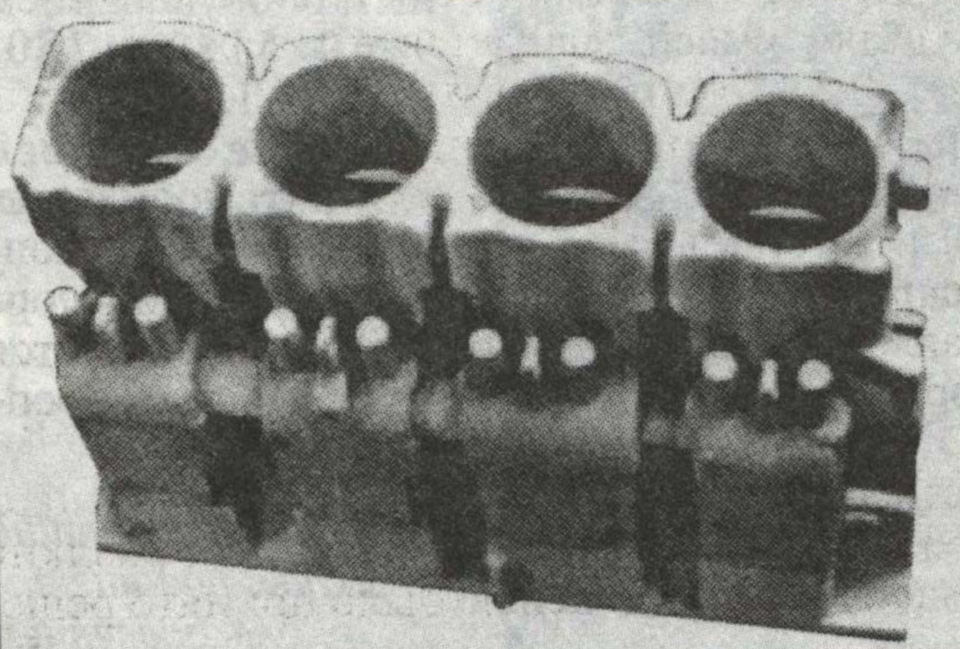

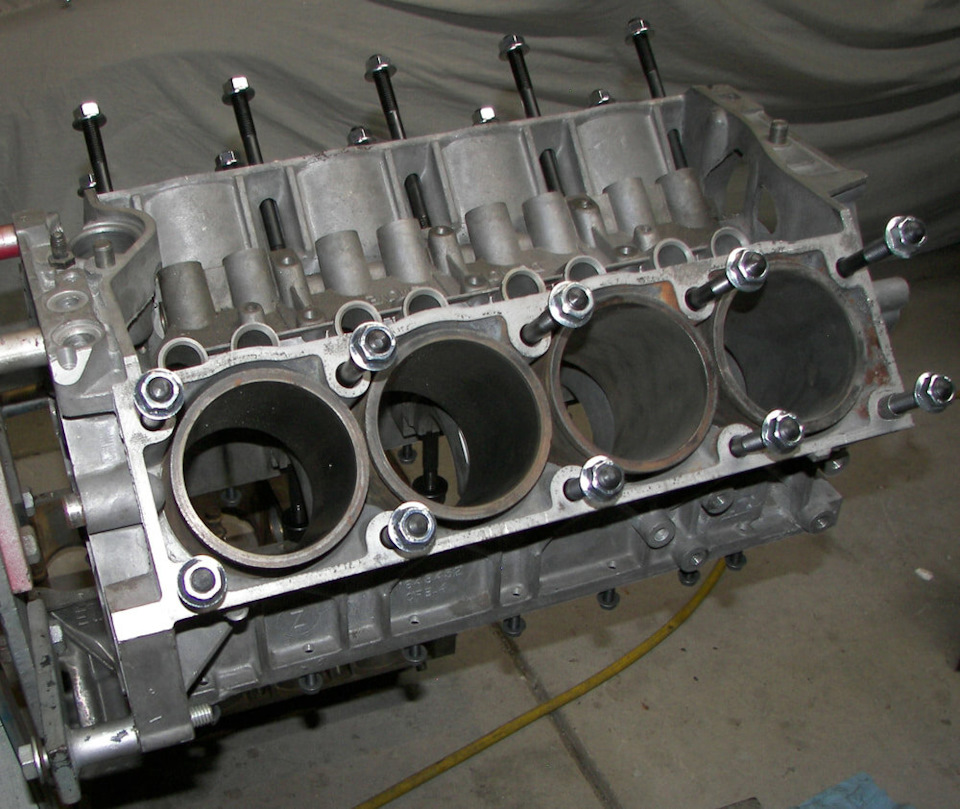

Но, пожалуй, главным недостатком выбранной технологии было то, что она не позволяла изготавливать предпочтительные с точки зрения надёжности блоки "закрытого" типа, с верхней фиксацией гильз, как у ГАЗ-21: у таких блоков имеется закрытая внутренняя полость, которая не может быть выполнена с использованием разъёмной металлической формы. После заливки металла такая форма должна размыкаться для извлечения полученного изделия — а это возможно только если деталь не имеет закрытых полостей, поскольку ту часть формы, которая отвечает за формирование этой полости, попросту невозможно будет извлечь из готовой отливки блока. "Закрытые" блоки цилиндров могут изготавливаться только по сравнительно малопроизводительной (при использовании ручной формовки) технологии литья в песчаные формы — или же в металлические, но с дополнительными песчаными стержнями для формирования внутренней полости. При этом использование литья под давлением исключено — его не выдержат песчаные стержни, а сам процесс получается медленным и печальным.

Именно поэтому массовые грузовые моторы приходилось делать только с открытым сверху блоком, не имеющим закрытых полостей, и имели в целом менее надёжную нижнюю фиксацию гильз — как и мотор новой "Волги" ГАЗ-24, которому эта технология перешла "по наследству". Кстати, пресс-форма для него была изготовлена уже у нас, силами построенного по соседству с ГАЗом специализированного Завода штампов и пресс-форм (ЗШПФ). Производство же моторов с "закрытыми" блоками по старой технологии сплавили Ульяновскому моторному заводу, потребитель продукции которого — УАЗ — выпускал сравнительно небольшие количества автомобилей.

По той же самой причине, кстати говоря, "открытый" алюминиевый блок имел и двигатель "Москвича-412", ввиду больших объёмов выпуска также требовавший более эффективной технологии производства. Но это был уже другой, отдельный проект. Алюминиевые блоки цилиндров для этих моторов выпускались Саранским литейным заводом методом литья под давлением [см. также: "Автомобильная промышленность", №9 за 1964 год, стр. 34: "Новые направления в развитии литейного производства автомобильной промышленности"]. Вообще, в качестве отступления от темы — с середины шестидесятых литейное производство стали постепенно убирать с автозаводов, концентрируя его на специализированных предприятиях, имевших современное оборудование и за счёт этого дававших более высокую производительность при лучшем качестве и более низкой себестоимости, даже с учётом логистики. Исключением из этого правила стал лишь "дважды автомобильный" — в Тольятти было налажено собственное литейное производство.

С эксплуатационной же точки зрения главным же недостатком алюминиевых блоков цилиндров была их сравнительно низкая жёсткость. Причём для достаточно массивных закрытых сверху блоков четырёхцилиндровых двигателей семейства 21А, или самих по себе имеющих высокую жёсткость открытых блоков V-образных моторов, эта проблема стояла не столь остро, но использовавшаяся на рядных моторах семейства 24Д конструкция открытого сверху блока цилиндров с нижней фиксацией гильз достаточно быстро "выбрала" резервы структурной жёсткости по мере повышения мощности и рабочих оборотов — что стало ясно, в частности, при попытках их применения в спорте. Собственно, и в "гражданской" версии мотор вышел довольно капризен и чувствителен к перегреву, особенно при пренебрежении техосблуживанием — в частности, периодической подтяжкой гаек крепления головки, которые со временем могут ослабевать, что при очередном перегреве может привести к пробою прокладки ГБЦ (на некоторых иностранных моторах с подобной конструкцией блока требовалось профилактически протягивать их при каждой замене масла — видимо, это был лучший способ гарантировать их хорошую затяжку).

Всё это потребовало при дальнейшем развитии моторов этой серии искать иные конструктивные решения.

При переходе от ЗМЗ-24Д к более форсированному мотору ЗМЗ-4022.10 (форкамерному) состоялся возврат к закрытому сверху алюминиевому блоку с верхней фиксацией гильз, как более жёсткому, хотя и менее технологичному и, соответственно, менее массовому и более дорогостоящему. Увы, объёмы его выпуска были ограничены использовавшейся технологией литья, что не давало перейти на него в качестве постоянного решения. Окончательно же то, что алюминий исчерпал себя как материал для блока цилиндров, стало ясно при разработке (с 1984 года) турбонаддувного варианта мотора ЗМЗ-4021.10: несмотря на введение анкерных шпилек, стягивающих в единый пакет головку блока, блок цилиндров и крышки коренных подшипников, и целый ряд иных конструктивных решений, ресурс мотора оказался ограничен всего 150 тыс. км — против 250 тыс. км и более у обычного ЗМЗ-402.10.

Когда в 1978 году была начала работа над новым поколением четырёхцилиндровых двигателей ЗМЗ, с верхним расположением распределительного вала (проект Э403.10), изначальным техническим заданием был предусмотрен алюминиевый гильзованный блок цилиндров для базового мотора, а для входивших в семейство турбонаддувного варианта и дизеля — чугунные блоки. Между тем, в ходе разработки становилось всё более очевидно, что такое решение устарело и уже не отвечает современным требованиям. Начиная с прототипов четвёртой серии (1985 год), получивших обозначением ЗМЗ-406.10, чугунный блок был унифицирован на всех моторах семейства.

Это позволило при сохранении диаметра цилиндра 92 мм и водяных протоков между цилиндрами уменьшить межцилиндровое расстояние со 116 до 106 мм, с возможностью увеличения диаметра цилиндра вплоть до 96 мм при устранении протоков. Уменьшение геометрических размеров блока цилиндров и использование появившихся за прошедшие десятилетия более совершенных техник тонкостенного литья чугуна практически полностью скомпенсировало применение имеющего большую плотность материала, благодаря чему масса мотора оказалась на том же уровне, что и у форкамерного с закрытым сверху алюминиевым блоком (всё же менее жёстким, чем чугунный).

Примерно по тем же соображениям и примерно в те же годы совершили переход обратно на чугунный блок цилиндров и другие ранее широко применявшие алюминий производители. Так, фирма Renault, все 60-е — 70-е годы выпускавшая двигатели с алюминиевыми блоками цилиндров семейств Cléon-Alu и Douvrin, в начале 1980-х внезапно представила чугунные моторы серии FR (включающей и "москвичёвский" F3R, и устанавливающийся поныне на некоторые модели "Дачии" F4R). Аналогичное решение было принято и самим Горьковским автозаводом при разработке нового верхневального V8 для "Волги" ГАЗ-3105 (его проектировал именно сам ГАЗ, а выпускал участок производства автомобилей малых серий, ПАМС).

Что касается удобства моторов со съёмными гильзами цилиндров в ремонте, то за прошедшие с начала пятидесятых годов, когда принимались решения о внедрении алюминия для блоков цилиндров моторов ГАЗ / ЗМЗ, положение с ремонтной базой в стране резко улучшилось, и станочное оборудование для расточки блоков цилиндров теперь было практически в каждой хорошо оборудованной автомобильной мастерской или СТО. Внедрение в 1970-х годах в широкую практику двигателей ВАЗ наглядно показало, что опасения по поводу сравнительно низкой ремонтопригодности чугунного блока цилиндров без съёмных гильз были во многом не обоснованы — или, во всяком случае, ситуация за прошедшие десятилетия резко улучшилась.

Подводя итоги, можно отметить, что в 1950-х — 60-х годах применение алюминия для изготовления блока цилиндров было эффективным и прогрессивным решением, и его внедрение позволило успешно решить задачу экономичного массового производства сложных грузовых моторов конфигурации V8 в количестве сотен тысяч в год. Но у него был "ограниченный срок годности": дальнейшее развитие двигателестроения со временем потребовало иных конструктивных и технологических решений. Удовлетворить новым требованиям можно было либо вернувшись к чугуну (но уже на на новом уровне, с учётом всего прогресса в области литья этого материала за последние десятилетия), либо применив принципиально новую технологию — такую, как заменяющие вставные гильзы прошедшие специальную обработку стенки цилиндров из упрочненных гиперэвтектических кремниево-алюминиевых сплавов типа Nilkasil, Alusil и Silumal — что потребовало бы больших вложений и повлекло бы за собой целый ряд своих собственных, совершенно новых проблем. Ещё одной альтернативой является технология, использованная некоторыми японскими производителями и впоследствии Ульяновским моторостроительным заводом — несъёмные сухие чугунные гильзы, "залитые" в алюминиевом блоке на этапе его изготовления; у неё также есть свои проблемы, вроде риска деламинации гильзы от алюминия. Каждый из этих вариантов имеет свои преимущества и недостатки, как технологические, так и эксплуатационные.

Так или иначе, "магистральная" тенденция в сторону всё более широкого использования алюминия в двигателестроении, в какой-то момент начавшая "пробуксовывать", всё так же сохранилась. И в то время, когда одни от алюминия отказывались — другие производители на него, наоборот, переходили. Например, General Motors в начале восьмидесятых представила для своих переднеприводных моделей совершенно новый мотор Cadillac High Technology V8 в вариантах рабочим объёмом 4,1 (HT-4100, карбюратор, 135 л.с. net) и 4,5 литра (моновпрыск, 155 л.с. net), имевший чуть ли не в точности такую же конструкцию блока, как у советских моторов ЗМЗ — и, судя по всему, использованную по тем же самым мотивам, начиная с облегчения, особо актуального для переднеприводной компоновки, и кончая вопросами технологии массового производства:

Сегодня этот процесс продолжается: в настоящее время моторов с алюминиевым блоком цилиндров уже примерно 85% от общего выпуска. Конечно же, это совершенно иные в конструктивном и технологическом отношении блоки по сравнению со старыми алюминиевыми моторами разработки 1950-х — 70-х годов — со своими, новыми, особенностями, проблемами и недостатками.

Дополнительное чтение:

— А. М. Минеев и др. (коллектив авторов): Двигатели Заволжского моторного завода. Создание и развитие конструкций, технологии и производства, 1958 — 1998 гг. Издательство Нижегородского государственного университета им. Н.И. Лобачевского, Нижний Новгород, 1998 год.

Комментарии 318

AlexanderSw

Есть журнал За Рулём 1994 г., где анонсирован змз406 в цветных схемах. В том то и дело, что до этого никаких источников нет. И на машинах он появился где-то перед 3110 в 1997 или в самом 1997. Приведённая тут ОКР- это 8ми клаппанник ohc, а не 16ти клаппанник (dohc), те на умз249 похоже. Все остальное известно по СМИ и тем же автожурналам. Волги шли опытные пару генераций 3105 с 1987 по 1994, затем её переделали в 3104 и переднеприволную 3103, затем этот кузов изуродовали в 3111. Затем решили сделать нормальных D размеров волгу в 2003 3115, но с трансмисси awd. Есть цепь событий по СМИ, фото по годам и всё. Говорят есть экспортные каталоги нашего автопром где 24ки с бмв 2,5 моторами.

Чёрная и белая одинаковый кузов, но привод полный 3104 и передний 3103. Красная 3111 задний с подвеской 3103/04 спереди

Есть более ранние упоминание о 406 двигатели, если вы их не встречали это не означает что их не было.

Двигатель проектировался в 80е годы совместно со специалистами ВАЗ (взаимозаменяемость многих компонентов это подтверждает).

В 1991 году первые опытные двигатели устанавливались на 3302 для проведения дорожных испытаний.

В 1992-1994 годах эти двигатели уже начинали устанавливать на 31029 мелкой серией. Тогда же столкнулись с одной технологической проблемой в ЦСЛА при установке данных двигателей, пришлось менять техпроцесс.

3115 не имел трансмиссии awd, это автомобиль с задним приводом.

3115 изумрудная на видео гребет и передними, снег выбрасывает приповороте колеса.

Гидрокомпенсаторы vag 406-409 — это специалистов vag привлекали? Гидрик на golf 1 появился такого типоразмера и ставился на Audi a6 еще в 2006 на одном из моторов. Взаимозаменяемость 100%.

Мотор волговский — и причем тут 3302. Конструктивно 406 и 405 а силу короткого хода, в отличии от 409, на LCV нежелательны. На 3302 они появились в 1999. Мелкосерийнр на волги из ставили с 1996. В серии нормальной с 1999. А массово мотор отработан к появлению 31105 в конце 2004.

Все разговоры, что он разрабатывался в 80ые — это Ваши слова. Есть документы — ждем. Мир узнал об этом моторе из За Рулём в 1994 году.

Мне как человеку связанному с заводом ГАЗ забавно наблюдать за вашими изречениями).

Вы хоть раз были на заводе ГАЗ или ЗМЗ, чтобы утверждать какой тип привода на 3115 или когда появился впервые ЗМЗ-406? Вы хотя бы сможете расшифровать ЦСЛА?

Я ЗАМС знаю. Завод ГАЗ это здорово. Но неплохо бы кинуть документы

Кроме Зарулем в СССР и в ранние годы становления РФ существовали не менее интересные журналы, одним из таких являлся АП. В одной из статей за 1992 год рассказывается о двигателе, продемонстрированы характеристики ВСХ:

www.booksite.ru/promych/1992/1992_8.pdf

На драйв2 есть фотография календаря с 406 за 1992 год:

www.drive2.ru/b/671744705918143327/

На старом сайте ЗМЗ упоминается что в 1992 году уже создан цех малых серий, где начали производить первые 406 двигатели. Думаю не стоит говорить о том куда эти двигатели уходили:

web.archive.org/web/20160…/www.zmz.ru/about/history

Есть где-то видео за 89-90 год, где демонстрировали один из опытных двигателей установленных в ГАЗ-24-10, и упоминалось о том что необходимо срочно налаживать производство.

Я думаю это более чем достаточно, чтобы развеять ваши мифы о 96 годах, и тем более что на Газели устанавливался с 99 года…

Про 3115 даже и демонстрировать ничего не буду, и так в интернете навалом информации про неё.

информации навалом на словах

MrKarpis

Кроме Зарулем в СССР и в ранние годы становления РФ существовали не менее интересные журналы, одним из таких являлся АП. В одной из статей за 1992 год рассказывается о двигателе, продемонстрированы характеристики ВСХ:

www.booksite.ru/promych/1992/1992_8.pdf

На драйв2 есть фотография календаря с 406 за 1992 год:

www.drive2.ru/b/671744705918143327/

На старом сайте ЗМЗ упоминается что в 1992 году уже создан цех малых серий, где начали производить первые 406 двигатели. Думаю не стоит говорить о том куда эти двигатели уходили:

web.archive.org/web/20160…/www.zmz.ru/about/history

Есть где-то видео за 89-90 год, где демонстрировали один из опытных двигателей установленных в ГАЗ-24-10, и упоминалось о том что необходимо срочно налаживать производство.

Я думаю это более чем достаточно, чтобы развеять ваши мифы о 96 годах, и тем более что на Газели устанавливался с 99 года…

Про 3115 даже и демонстрировать ничего не буду, и так в интернете навалом информации про неё.

96 год — это не миф, — это реально машины стали дилерам поступать и покупать их пробовали.

И хронология по вашим ссылкам соответствует:

В феврале 1976 года Указом Президиума Верховного Совета СССР ЗМЗ награжден орденом Трудового Красного Знамени.

80-е годы были периодом роста объемов производства, реструктуризации предприятия.

В 1992 году на предприятии пущен в эксплуатацию цех малых серий, в котором было организовано опытно-промышленное производство двигателей нового семейства — 4-цилиндровых 16-клапанных с управляемым впрыском топлива — ЗМЗ-406.

Цех малых серий — наверняка типа мастерской большой с линией сборки.

Стали дилерам поступать в 96 году? Ссылку пожалуйста, а то в одни ворота играем.

Из ЦМС двигатели поступали на конвейера ГАЗа до 97-99 года точно.

"Цех малых серий — наверняка типа мастерской большой с линией сборки."

Наверняка, вы даже сами не понимаете и не представляете о чём речь ведёте, но что-то пытаетесь утверждать и доказывать…

это я на память помню, что было у нас

MrKarpis

Кроме Зарулем в СССР и в ранние годы становления РФ существовали не менее интересные журналы, одним из таких являлся АП. В одной из статей за 1992 год рассказывается о двигателе, продемонстрированы характеристики ВСХ:

www.booksite.ru/promych/1992/1992_8.pdf

На драйв2 есть фотография календаря с 406 за 1992 год:

www.drive2.ru/b/671744705918143327/

На старом сайте ЗМЗ упоминается что в 1992 году уже создан цех малых серий, где начали производить первые 406 двигатели. Думаю не стоит говорить о том куда эти двигатели уходили:

web.archive.org/web/20160…/www.zmz.ru/about/history

Есть где-то видео за 89-90 год, где демонстрировали один из опытных двигателей установленных в ГАЗ-24-10, и упоминалось о том что необходимо срочно налаживать производство.

Я думаю это более чем достаточно, чтобы развеять ваши мифы о 96 годах, и тем более что на Газели устанавливался с 99 года…

Про 3115 даже и демонстрировать ничего не буду, и так в интернете навалом информации про неё.

"Думаю не стоит говорить о том куда эти двигатели уходили:

web.archive.org/web/20160…/www.zmz.ru/about/history";

И куда же они уходили?

Подумайте, на склад бизнесы не работают.

вообще-то работают если спрос стабильный и конкретно автозаводы, но сегодня уже нет

MrKarpis

Есть более ранние упоминание о 406 двигатели, если вы их не встречали это не означает что их не было.

Двигатель проектировался в 80е годы совместно со специалистами ВАЗ (взаимозаменяемость многих компонентов это подтверждает).

В 1991 году первые опытные двигатели устанавливались на 3302 для проведения дорожных испытаний.

В 1992-1994 годах эти двигатели уже начинали устанавливать на 31029 мелкой серией. Тогда же столкнулись с одной технологической проблемой в ЦСЛА при установке данных двигателей, пришлось менять техпроцесс.

3115 не имел трансмиссии awd, это автомобиль с задним приводом.

Если есть более ранние упоминания 406 — где они есть и когда? Хоть бы написали

AlexanderSw

3115 бьётся по номерограмм. Вот машина в 2016

То что в номерограмме их выложили в 2016 году это не означает что фотографии сделаны в эти же дни.

Это выставка перспективных автомобилей ГАЗ возле НГТУ в 2006-2009 году, точный год уже не помню.

годно, спасибо

Комментарий удалён

у мамы взял компьютер? учи уроки)

впрочем, о чем говорить с человеком с таким ником?!

VaginaZebry78

Просто баржа рулится как говно, там непонятно хуже или лучше стало.

Ну и мотор располагается почти в базе, это плюс.

Волга отлично и сбалансированно управляется, в любительских соревнованиях неоднократно проезжали бмв и уж тем более японцев при сравнимой мощности (т е. в своем классе).

Бугага)) у тебя странные представления об отличном управлкнии

приедь на кольцо и проедь на своем субаре быстрее времени Волги класса NLS хотя бы.

с теплоемкостью чугуна/алюминия не надо забывать, что считать ее нужно на объем, не на массу: да, емкость на кило у алюминя двое больше, но плотность чугуния втрое больше, поэтому на тот же объем блока чугуний будет все же в на 50% более теплоемкий.

Приятно почитать. Не дочитал, в закладки . Потом до конца прочитаю . 🤝

Все "новое" в автомобильное двигателестроение, приходило из авиации: непосредственный впрыск, турбонагнетатели, больше двух клапанов на цилиндр и алюминиевые блоки в том числе.

Широко известный танковый дизель В-2 имел алюминиевый блок цилиндров, поскольку корнями происходил из авиации.

Интересная статья.

Уже несколько лет есть хорошие принтеры для печати песчаных литейных форм.

Ранее были американские и немецкие, сейчас они ушли и остались 2 российских производителя и китайцы.

Причем российские 3д принтеры для печати литейных форм успешно работают на российских предприятиях.

Стоит обратить внимание, что, наприрмер, объем 1,4 м3 можно напечатать за ~ 14-17 часов.

А в этом объеме может быть очень много различных деталей (причем не важно что именно за формы или стержни) .

А -люминивые ложки . В -люминивые кружки.=) тот кто не хочет " таскать " люминий . будет таскать чугуний .=)----------советские афоризмы из армии. но так как это ячейка общества — то все правда .=) А если серьезно — инженерная школа направленная на максимальную экономию и малый ресурс который оправдан большими продажами . =) только и всего . =).нет двигателей миллионников . — есть "поведеные" моторы от малейшего перегрева и радость манагеров от таких случаев .=) нет идеи и цели облагодетельствовать покупателя . есть путь на котором он "зависит " как зайка от производителя .=) так что все ПО ПЛАНУ и мнение иимхо .=)=) Автору респект за пост =)

Отличная статья, огромное спасибо!

VaginaZebry78

Просто баржа рулится как говно, там непонятно хуже или лучше стало.

Ну и мотор располагается почти в базе, это плюс.

Это стереотип))

Спасибо. очень интересно

Хорошая статья, как и всегда.

21 ый мотор тоже не от хорошей жизни появился и был "временным"- АКПП он явно плохо тянул, ещё хуже её тянул победовский чугун.

Но 3.0-3.2 V6 так и остались в музее ГАЗ, а не массово на Волги ставится.

Sebirskei, тебя правилам приличия не учили?

Что же ты обиделся?

Кстати данный индивид совсем отбитый. Со всеми спорит и всем грубит. Меня также послал давно.

Походу в антирейтинге драйва он делает большие успехи))

Тут много таких. Причём он спорит со мной же о том, что на картинке 402, когда у меня этот 402 за окном стоит, от того становится ещё смешнее.

Чугун рулит

Medvezonokumka

На 409 моторе привод помпы от ремня навесного оборудования, а не от ГРМ) Потому, если проблема с ним или с роликами, то привет, только верёвка или эвакуатор.

На аккумуляторе я могу хотя бы 100 км проехать без генератора, в городе и того не надо. До ближайшего сервиса или магаза с запчастями добраться можно. На Патре и такого не выйдет.

На моем конкретном Монтеро раздельные ремни на генератор, ГУР, кондиционер, и ГРМ с помпой. Понятно, что так уже нигде нет, но хотя бы помпа не от ремня генератора работает.

Это скорее минус, когда помпа от ГРМ . По моему мнению.

Diman-Ageev

Я в курсе что не от ГРМ, я говорю про массу других моторов, например все вазы переднеприводные. Проехал на 406 моторе много тыс км, один раз да, ремень рвался, но он требовал замены задолго до этого. Да и с чего бы им рваться-то? Ставь норм ремни все будет ок. Ну и ещё, скажите, пожалуйста, на каком моторе привод помпы НЕ от ремня, который может оборваться в любой момент?

Ну, например, из свежего в памяти — Mazda CX-9 (V6 3.7, аналогичный мотор от Форда есть) — привод помпы от ЦЕПИ ГРМ. Был еще в ремонте старый Pontiac TransSport, модель мотора уже не помню, но 4 цилиндра и точно такая же конструкция привода помпы. (там еще и насос ГУР напрямую прикручен к ГБЦ и крутится от распредвала)

Абсолютно ублюдочное говно. Потекла помпа — привет разбор всего ГРМ и мойка от эмульсии, потому что течет она в масло.

Из недавнего в ремонте была Audi Q7 с дизельным V12. Там привод помпы маленьким шестигранником (чуть больше стандартного мебельного) от масляного насоса.

А дизельный 5-цилиндровый мотор на первых таурегах? Там вообще нет ни цепи, и ни одного ремня :)

Короче, извращенских конструкций, если копнуть, море. И это не какие-то штучные экземпляры, а вполне массовые автомобили.

Уж лучше ремнём отдельным привод :) товарищ сверху на Монтеро какую-то чушь сморозил

Опыт свапов показывает, что вес мотора +50 или 100 кг практически не влияет на управление. Любой волговод менял мотор на тяжелый v8 ЗМЗ и никакой разницы в управлении не замечал. А вот долговечность тогдашних слабых кузовов могла страдать. Современным пофиг. Любимые наши дрифтеры сейчас мало парятся о весе мотора и ставят в легкие кузова семилитровые с огромным чарджером, при высочайших требованиях к управлению. И подавно уж пофиг грузовику ГАЗ на эти 100 кг лишней массы мотора

Если сваперы не в состоянии довести машину до момента, когда эти лишние 100 кг дают разницу и почувствовать её, это не значит, что её нет. На управляемость охренеть сколько всего влияет начиная от давления в шинах и протектора, а 100 кг не влияют, ага.

Сваперы не доводят машину, сваперы меняют мотор. Вытаскиваешь из Волги рядник, ставишь v8 от грузовика. +100 кг. И да, ничего не меняется, Волга едет точно так же. Пружины подвески ставятся от волги v8 естественно

Я про чем и говорю, в условиях в которых сваперы свои тачки эксплуатируют, конечно разницы не будет, а если и будет, то они хрен это заметят, тем более как тут говорили подвеска Волги как автомат Калашникова, в работу которого ни грязь, ни увеличевшиеся и без того с запасам зазоры заметного влияния не окажут, но и стрелять из него точно не получится

Stels-2101

Если сваперы не в состоянии довести машину до момента, когда эти лишние 100 кг дают разницу и почувствовать её, это не значит, что её нет. На управляемость охренеть сколько всего влияет начиная от давления в шинах и протектора, а 100 кг не влияют, ага.

Этот эксперт давно порет фигню в коментах. Отличие есть даже в том, когда вынимаешь старый АКБ на 60Ач и ставишь новый на 75, который на несколько кг тяжелее- получается +3-4кг массы на переднем левом краю.

А, как же двигатель УЗАМ?

aswsx

Как бывший владелец двух М412, ответственно заявляю- мотор М412 говнище

Видимо руки, из одного места у вас

Ну куда уж нам до некоторых… 😁

На первом фото не двигатель 21А. Там двс 402. Почему? Помпа не на гбц…

На первой картинке-рисунке не 402.

Чем докажете?

В поиске Яндекса вводите «змз 402 как выглядит», вуаля- куча ответов на многие вопросы.

Вы ушли от ответа. А я стою на своём — двс 402

Ну стойте, главное, когда такой двс будете ремонтировать, не ляпните, что это 402.

Опять ушли от ответа. Назовите мне отличия двс 402 и 21А

Статью не читал.

Но от себя скажу что понтов в этом никаких нету.

Теплоотвод убивается зачуханеным маслом и пылью.

Облегчения по сравнению с чугуном на деле получилось на грани погрешности.

Браво. Спасибо земляку за проделанную работу

Потрясающая статья. Вывод: как космический корабль, подводную лодку, микропроцессор, так и мотор для автомобиля, делает, даже не отдельно взятая страна, а всё человечество!

Были 3110 со странными гидроусилителями, возможно это оттуда пошло. На моей Волге все перекатались, никто не жаловался на управление, еще просили. 74 год, сток. Потом змз v8 поставил

типа 5 оборотов руля от упора до упора это норм? Не знаю что и хуже — убогий гур или длинный руль.

Тот случай, когда не просто лонгрид, а целая брошюра! Можно вкратце почему ЗМЗ отказались от алюминиевых моторов? Спасибо.

Алюминий говно

Сразу почитав начало меня терзает смутное сомнения, Волга 21 длина 4770мм, Газ м20 4665мм может из-за этих изменений стал диван в другое место.

KillingFloor

Применительно к фактам в статье, тема ресурса при форсировке не кажется актуальной:)

о убийственный этаж) так и не купил купер?

Привет!

Нет, и пока отпустил эту ситуацию

Попозже:)

позже не будет, живи сейчас! норм машин не осталось уже…

Просто Куперы 1 поколения (без компрессора) есть. И даже на примете один. Мне не ракета нужна, а рулежка

да расскажи мне) ты хоть один ездил смотреть? у меня знакомый недели три назад купил р50, такого насмотрелся… за 500к и я бы не сказал что там какое то супер состояние… такие цены стали…

а по поводу ракеты, ее не будет даже на р53. р50 откровенный дрищ и дело даже не в этом, а в том что тележка слишком хороша для такого слабого мотора…

Перенес в ЛС

DASEteam

Наши все равно топчутся на месте. 21 блок все еще в строю. Нынче его зовут evotech 2.7

Это просто смешно)

Чугунные блоки выигрывают по запасу мощности. Тот же 4g63 или 2jz держат 1000 и боле л.с. при форсировании. Наши движки — на них без слез не взглянешь. Все что у нас нового — zmz pro на 70 процентов из импортных запчастей и 21179 из тех же импортных запчастей

написано хорошо, но много ошибок…например с теплоемкостью все наоборот, не знаю что вы хотели сказать, но чем выше теплоемкость, тем хуже прогревается тело! алюминий прогревается примерно в 2 раза хуже чугуна… если мы приложим 1000дж тепла к 1кг алюминия и чугуна, то Т чугуна повысится на 2гр, а алюминия на 1, примерно

может наоборот?

не

Теплопроводность чугуна — хуже:) поставь дома в одну комнату радиатор современный(алюминий), а в другую советский мс50. Сам поймёшь, что написал бред:)

Дядь ты определись, теплопроводность или теплоемкость)

Я давно:) а вас заднеприводных хер поймешь:) люминь быстрее нагрев блока, но и быстрее остывает. Особенно зимой разница заметна. Чугун моего аутлендера первой генерации на морозе без движения было не прогреть, на мазде- легко

ну дядь, тыж тупой как пробка)) не думай об этом)) кроме разницы в материале блока есть еще куча параметров физических…

вы че воду мутите? теплоёмкость выше у чугуна, а теплопроводность — у алюминия.

Вот и я том же:) а этот полу-покер ошибся изначально, и не готов это признать

OffGridDrive

вы че воду мутите? теплоёмкость выше у чугуна, а теплопроводность — у алюминия.

и теплоемкость (в 2раза) и теплопроводность выше у алюминия (920 против 540 жд/кг*с у чугуна), прочтите хотя бы эту статью…

Вы говорите об удельной теплоёмкости, но мы сравниваем 2 одинаковых изделия (блок двигателя) из разных материалов, поэтому нас интересует объёмная теплоёмкость. У чугуна она выше.

VaginaZebry78

Реакции на руль дно. Хочешь перестроиться, поаорачиваешь руль, она думает, потом кренится, потом перестраиваться.

Моторы у заднеприврдных тачек могут в разных местах располагаться.

Тяжесть моста мешает, это неподрессоренная масса.

Ну хз, имеется 3110 99г.в. на шкворнях, подвеска в хорошем состоянии. Перестроения, шашки, объезд кочек и проч. — претензий нет. Единственное что немного бесит, особенно после переобувки на летнюю резину — небольшое виляние, всегда приходится чуть подруливать, чтобы ехать по прямой. Особенно сильно было заметно, когда пересаживался с калины на волгу.

Но если дорога ровная, без колеи, то такого явления почти нет.

Ты прокатись на других тачках, нормальных. Поймешь о чем речь.

У бмв 8ки тоже блок с никасиливым покрытием

Жуть

По сложности изложения -это аннотация к курсовому проекту, а не общеобразовательная статья. Формул только не хватает. Проще изъясняйтесь. Даёшь доступность для простого человека!

Умз кстати доносил оборудование для литья алюминия и перешёл на чугун )

То ли еще будет:) в эпоху санкций

Medvezonokumka

Наверное, объёмы выпуска не настолько велики, чтобы окупить разработку, испытания, внедрение в производство и само производство.

Либо "и так сойдёт, пока покупают!".

Там от завода давно рожки да ножки остались ) в мировом масштабе остальных моторостроителей это не завод а уже гараж

Medvezonokumka

Тяжёлый, маломощный, малооборотистый, при этом тяги на низах нет. Выносная помпа системы охлаждения с кучей шланговых соединений(вечнотекущих) ублюдочный привод ГРМ. Масла требует почти 7 литров при рабочем объеме-то 2. 9.

Даже такую мелочь, как трубка масляного щупа, выдергивающаяся вместе со щупом, исправить не в состоянии (( До щупа достать, кстати, тот ещё прикол.

Гидрики едва ли не расходник.

Расход топлива, как у V6-V8 иномарочных. Мой древнющий усталый Монтеро с 3.5 л. мотором и АКПП бензина ест примерно так же.

И откуда такие глубокие познания, сколько 409х искатал?

В профиль не заглянуть?

Одного своего более чем достаточно, коллективный опыт владельцев тоже самое говорит.

Да в профиль смотреть нужно, моему уже 10 лет и с мотором ничего не делалось. А ресурс моторов семейства ЗМЗ 406-409 достигает 600 тысяч км при правильной эксплуатации, и это то что видел я сам своими глазами а не где то вычитал или услышал, как то так.

Это после 4 капитальных ремонтов?)

Не, не это когда в музее стоит. У него ж нет штампика ОТК от самого ымператора.

Diman-Ageev

А чем плох 409?

А ни чем, этим … всё отечественное говном видится.

Не выдумывайте.

Современный ВАЗ весьма хорош, и конкурентен с импортными одноклассниками.

Имею Калину-универсал, и доволен. Правда, с японской АКПП.

Прочитайте внимательнее! У меня две Гранты на автомате и роботе, прекрасные машины.

Читать что?

Лучше бы вам читать внимательнее, ибо мои замечания относятся к 409-му мотору и только, а не ко "всему отечественному".

Хорошая статья. Глубокая по содержанию больше похожа для студентов ПТУ.

Или для продвинутых технарей из других отраслей. Для себя открыл много нового.

В своё время, когда преподавал ТКМ, со студентами заливали в кокиль и в месячные модели. Радости у студентов было много)))

Следим за другими статьями

Комментарий удалён

Сам сказал- сам и исполнил

Молодец жучка, команды знаешь, хорошо дрессированный. Еще голос!

А пошто коммуняка ездит на автомобиле для американского рынка? Да ещё и из тотала?

Поменяны ли поворотники, или дурачок как истый коммунист формирует правила сам?

А.он только может командовать сам себе подать голос и сам же себя порицать или награждать.

Хорошо что он альтернативно развитый, хоть потомства не оставит

Комментарий удалён

Как он сам себя уговаривает на посмешище остальным.

Не жучка, вторую косточку не дам, не выпрашивай.

Сам себя не упрашивай.

Коммунист должен верить.

Жди очередную палку )

Жучка голос! Еще голос!

Комментарий удалён

"Это умственное упражнение, как видно, сильно вас истощило. Вы глупеете прямо на глазах." (с)

Комментарий удалён

Ну тебе-же ВУ как-то выдали.

Комментарий удалён

Комментарий удалён

Знаешь, из тебя столько говна льется, что видимо в своей жизни, ты только его и умеешь производить…

Комментарий удалён

Ну вот опять, проекция)))

Комментарий удалён

Ну ты же понимаешь, что это проекция)))

Alex04

Адская смесь Jumo и Isotta-Fraschini 1926 года.По сию пору выдаётся за Савецкую Гениальную штуковину

Сразу видно высококласного инженера-конструктора…

Матчасть изучайте.

Больше знаний- больше знаний

Дадада, мастер инженер, куда нам недалеким-то…

Прекрасно что осознаёте.

Плохо что не устраняете

К сожалению, устранить тебя не получится…

CoolB

Тоесть разработать ПД-8 могут, а скопировать Тойоту нет? Я думаю что тут без вредительства не обходится. Сталина на них нет. Посидели бы годик в поле под Якутском и поехали бы в шаражку делать все как надо!

ПД-8, как мне подсказывает логика, это скрученное из то что есть Pratt&Whitney или из жалости переданные за чудовищные деньги Rolls-Royce. Поизучав генезис любых авиационных или автомобильных двигателей в СССР и РФ вы неожиданно для себя выйдете на иностранных прародителей.

Последний мотор который был свой.если мне память не изменяет был мотор Луцкого.

Сталин был бисексуалом-уголовником на британско-американском довольствии.

Вся тогдашняя совковая техника была лютой солянкой бельгийско-французско-итальянско-английско-британской. И да, немецкой ещё.

Или воровалось или покупалось. Чаще покупалось, после того, как пролетарьят в очередной раз не мог разобраться в буржуазных гадостях

Так все вашей логике следует — спереть тойоту и делать!

Но настрой ответа ЦИПСОшиной попахивает…

Мож проще евопейские да американские, с которых тойота очень неумело воровала? Как 2JZ с Опеля Сенатора )))

Или как с 2108 Porsche попросить, чтоб под региональные возможности скрутили что.

Али там Ricardo.

Ой, уже почти под статью заехал

А при чём сенаторовский мотор (ещё бы уточнить какой конкретно) к 2жэйзэт?

Косорылые скопировали

Погодите про "скопировали", о каком моторе конкретно вы пишете? Если C30SE то вы не правы, совершенно.

Даж отверстия технологические одинаковые.

А так японцы ухх, креативные

Вы заблуждаетесь и пытаетесь меня убедить в этом .

C30SE у меня был лично и с 2джз там общего лишь количество клапанов, распредвалов и цилиндров

Ц30се цепной мотор, джей ременной

Вы абсолютно правы

CoolB

Так все вашей логике следует — спереть тойоту и делать!

Но настрой ответа ЦИПСОшиной попахивает…

Так это он и есть, только сильно туповатый)))